Avant-propos

Le composant principal du système de radiothérapie est l’accélérateur linéaire d’électrons médicaux, qui est un dispositif médical à grande échelle qui utilise des champs électriques micro-ondes pour accélérer les électrons afin de générer des rayons de haute énergie, et est utilisé pour les activités de radiothérapie externe à longue distance dans la pratique médicale humaine. Il est largement utilisé dans divers Le traitement de diverses tumeurs, en particulier le traitement des tumeurs profondes. Les accélérateurs linéaires d’électrons médicaux peuvent produire des faisceaux de rayonnement X et/ou d’électrons. Les rayons X à haute énergie ont les caractéristiques d’une pénétration élevée, d’une faible dose cutanée et d’une uniformité élevée des rayons, et conviennent au traitement des tumeurs profondes. Les faisceaux d’électrons ont certaines caractéristiques de portée et une faible capacité de pénétration, et sont utilisés pour traiter les tumeurs superficielles. Le lit de traitement médical est le porteur de la radiothérapie du patient. Au cours du processus de radiothérapie, l’impact de la planche de lit sur l’absorption de la dose de rayonnement doit être pris en compte. Par conséquent, la planche de lit de traitement haut de gamme actuelle n’utilise plus de matériaux en alliage d’aluminium, afin d’améliorer la transmission de la planche de lit aux rayons X et de réduire l’atténuation.

Application

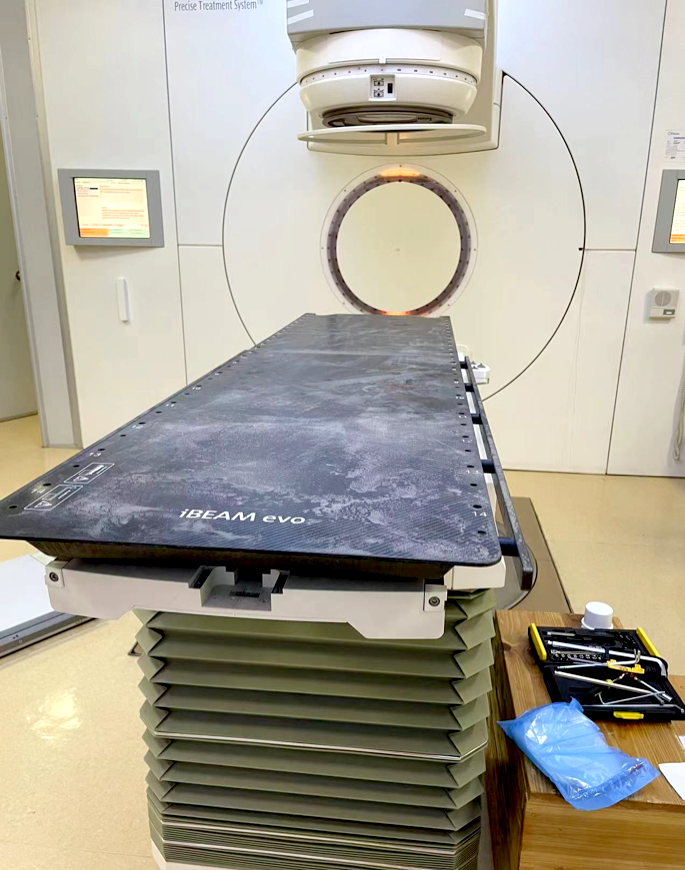

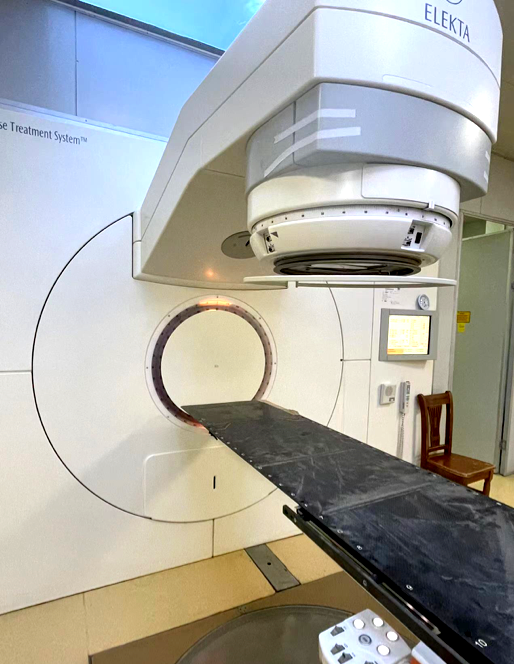

Récemment, lorsqu’un hôpital a installé le système de radiothérapie Elekta, il a été constaté que l’une des deux pièces de connexion de la carte d’extension iBeam evo du lit de traitement en fibre de carbone avait été perdue pendant le transport. Le connecteur d’origine est traité par un processus de fraisage CNC en fibre de carbone. Le coût de traitement de cette pièce avec le même matériau devrait dépasser 2 000 yuans et le cycle de traitement est plus long en raison de l’épidémie. Sans ce connecteur, le support du lit ne peut pas être atteint. La fonction de la tête, l’avancement de la mise en service et de la mise en service des équipements devraient être retardés de plus de 2 mois. D’autre part, bien que le cycle de traitement CNC en alliage d’aluminium soit court et que le coût soit faible, cela affectera la transmission des rayons X du lit de traitement, puis affectera l’utilisation de l’ensemble de l’équipement.

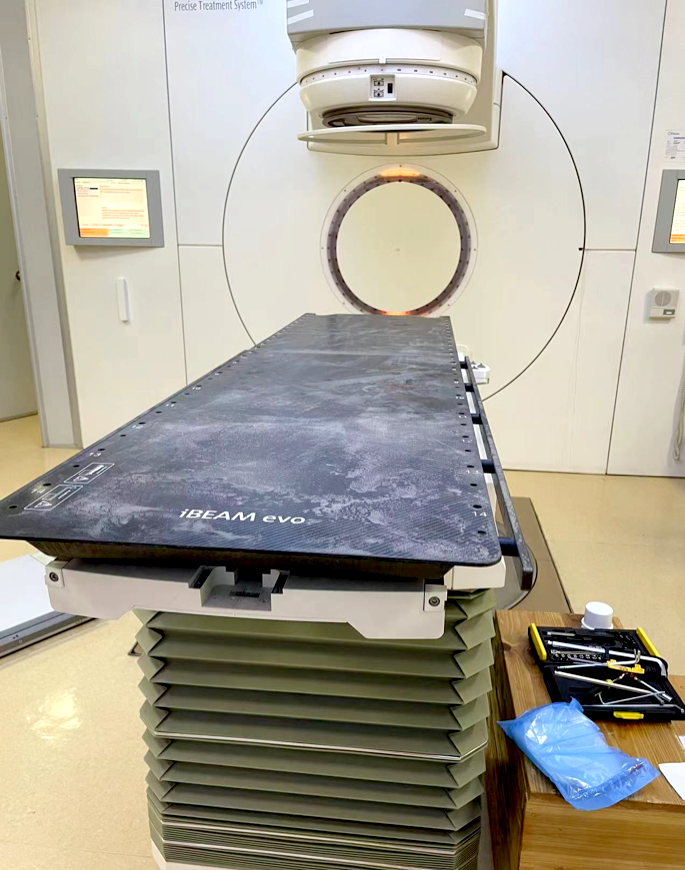

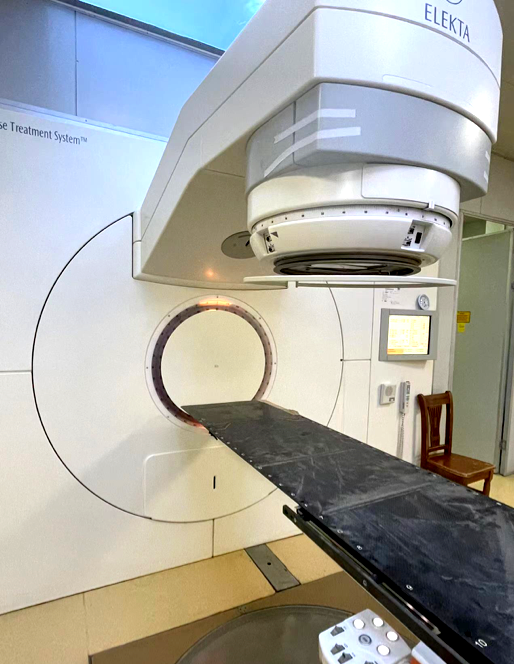

Figure 1 : Le système de radiothérapie et le lit de traitement de la fibre de carbone en cours d’installation à l’hôpital

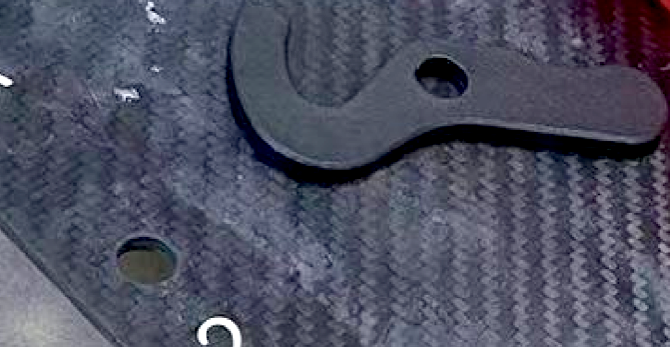

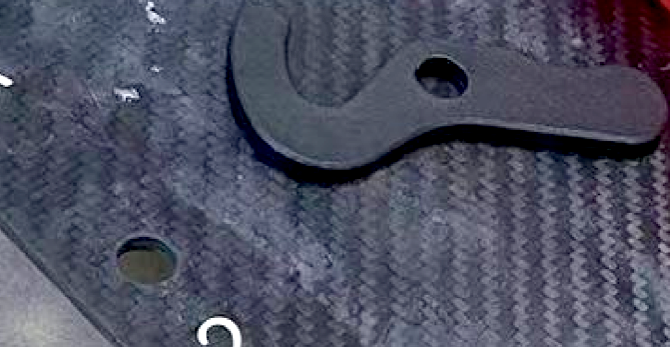

Figure 2 : connecteur d’origine du côté opposé qui n’a pas été perdu

Après la communication, l’hôpital a finalement décidé de coopérer avec TPM3D, en utilisant la numérisation 3D, la conception inversée etFrittage laser d’imprimante 3D, en utilisant des matériaux en nylon pour personnaliser rapidement ce connecteur, tout en accélérant le cycle de production et en réduisant les coûts de production, cela n’affecte pas le lit de traitement. Le taux de pénétration des rayons X assure le déroulement du fonctionnement de l’équipement.

Tout d’abord, comme il n’y a pas de données de modèle, il est nécessaire d’utiliser l’autre pièce de connexion du côté opposé pour obtenir un modèle 3D par scan 3D et conception inversée. Parce que la structure de cette pièce est relativement simple, la vitesse de numérisation et d’inversion est rapide, et la préparation des données est terminée en 2 heures.

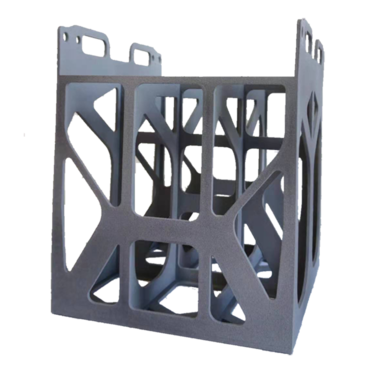

Figure 3 : Données après numérisation 3D et conception inversée

Après avoir obtenu les données 3D des pièces connectées, nous avons immédiatement organisé la tâche d’impression. Après avoir évalué les exigences d’utilisation de ce connecteur, nous avons finalement choisi le matériau en nylon 12 Precimid1172Pro BLK pour l’impression. Il s’agit d’un matériau polymère en nylon noir offrant d’excellentes performances complètes. Il a une bonne résistance mécanique et une résistance à l’usure et une durabilité, ce qui peut répondre à cette application. Les exigences d’utilisation dans la scène, le taux de réutilisation des matériaux sont élevés et l’économie est bonne. Le modèle d’impression est TPM3D P360, qui a une vitesse d’impression élevée et une grande stabilité, et a à la fois la taille de moulage et l’efficacité de production. En coopérant avec la station de travail de traitement pleine performance (PPS) à guichet unique de poudre, l’approvisionnement automatique en poudre en ligne peut être réalisé pour répondre aux exigences de production continue et de respect de l’environnement.

Figure 4 : Solution de production propre TPM3D P360

Après l’impression, le refroidissement et le nettoyage de la poudre, nous avons effectué un post-traitement de la technologie de lissage chimique à la vapeur sur ce joint pour rendre la surface de la pièce plus lisse et améliorer sa résistance et sa durabilité. La technologie de lissage chimique à la vapeur utilise un solvant chimique spécial pour fumiger les pièces dans la cabine après vaporisation, « lissant » la surface des pièces, rendant la surface lisse, dense, imperméable à l’eau et anti-salissure. De plus, grâce à la réduction de la rugosité de surface de la pièce et à la disparition du point de fissure, sa ténacité est considérablement améliorée et elle est plus durable.

Figure 5 : TPM3D est le premier à introduire la technologie de polissage chimique à la vapeur AMT en Chine

Figure 6 : connecteurs d’impression en nylon SLS en cours d’installation

Figure 7 : connecteurs d’impression en nylon SLS en cours d’installation

Figure 8 : connecteur d’impression SLS et carte d’extension installés

Figure 9 : connecteur d’impression SLS et carte d’extension après l’installation

Figure 10 : Installation et mise en service du système terminées et prêtes à l’emploi

Compte tenu de la petite taille de la pièce et de la méthode du « pot combiné » utilisée dans le processus de traitement réel pour l’imprimer, la fumer et la polir avec d’autres commandes, le coût de traitement réel est inférieur à 400 yuans. Cela prend 1 jour, ce qui permet à l’hôpital d’économiser de l’argent et beaucoup de temps, permet d’effectuer les travaux d’installation et de mise en service le plus rapidement possible et garantit le nœud temporel où l’équipement de radiothérapie doit être mis en service. Il a été une fois de plus vérifié que la technologie de frittage laser SLS est très appropriée pour la production et la fabrication de petits lots de pièces finales personnalisées, et a la capacité de réponse rapide et de fabrication flexible.

Le composant principal du système de radiothérapie est l’accélérateur linéaire d’électrons médicaux, qui est un dispositif médical à grande échelle qui utilise des champs électriques micro-ondes pour accélérer les électrons afin de générer des rayons de haute énergie, et est utilisé pour les activités de radiothérapie externe à longue distance dans la pratique médicale humaine. Il est largement utilisé dans divers Le traitement de diverses tumeurs, en particulier le traitement des tumeurs profondes. Les accélérateurs linéaires d’électrons médicaux peuvent produire des faisceaux de rayonnement X et/ou d’électrons. Les rayons X à haute énergie ont les caractéristiques d’une pénétration élevée, d’une faible dose cutanée et d’une uniformité élevée des rayons, et conviennent au traitement des tumeurs profondes. Les faisceaux d’électrons ont certaines caractéristiques de portée et une faible capacité de pénétration, et sont utilisés pour traiter les tumeurs superficielles. Le lit de traitement médical est le porteur de la radiothérapie du patient. Au cours du processus de radiothérapie, l’impact de la planche de lit sur l’absorption de la dose de rayonnement doit être pris en compte. Par conséquent, la planche de lit de traitement haut de gamme actuelle n’utilise plus de matériaux en alliage d’aluminium, afin d’améliorer la transmission de la planche de lit aux rayons X et de réduire l’atténuation.

Application

Récemment, lorsqu’un hôpital a installé le système de radiothérapie Elekta, il a été constaté que l’une des deux pièces de connexion de la carte d’extension iBeam evo du lit de traitement en fibre de carbone avait été perdue pendant le transport. Le connecteur d’origine est traité par un processus de fraisage CNC en fibre de carbone. Le coût de traitement de cette pièce avec le même matériau devrait dépasser 2 000 yuans et le cycle de traitement est plus long en raison de l’épidémie. Sans ce connecteur, le support du lit ne peut pas être atteint. La fonction de la tête, l’avancement de la mise en service et de la mise en service des équipements devraient être retardés de plus de 2 mois. D’autre part, bien que le cycle de traitement CNC en alliage d’aluminium soit court et que le coût soit faible, cela affectera la transmission des rayons X du lit de traitement, puis affectera l’utilisation de l’ensemble de l’équipement.

Figure 1 : Le système de radiothérapie et le lit de traitement de la fibre de carbone en cours d’installation à l’hôpital

Figure 2 : connecteur d’origine du côté opposé qui n’a pas été perdu

Après la communication, l’hôpital a finalement décidé de coopérer avec TPM3D, en utilisant la numérisation 3D, la conception inversée etFrittage laser d’imprimante 3D, en utilisant des matériaux en nylon pour personnaliser rapidement ce connecteur, tout en accélérant le cycle de production et en réduisant les coûts de production, cela n’affecte pas le lit de traitement. Le taux de pénétration des rayons X assure le déroulement du fonctionnement de l’équipement.

Tout d’abord, comme il n’y a pas de données de modèle, il est nécessaire d’utiliser l’autre pièce de connexion du côté opposé pour obtenir un modèle 3D par scan 3D et conception inversée. Parce que la structure de cette pièce est relativement simple, la vitesse de numérisation et d’inversion est rapide, et la préparation des données est terminée en 2 heures.

Figure 3 : Données après numérisation 3D et conception inversée

Après avoir obtenu les données 3D des pièces connectées, nous avons immédiatement organisé la tâche d’impression. Après avoir évalué les exigences d’utilisation de ce connecteur, nous avons finalement choisi le matériau en nylon 12 Precimid1172Pro BLK pour l’impression. Il s’agit d’un matériau polymère en nylon noir offrant d’excellentes performances complètes. Il a une bonne résistance mécanique et une résistance à l’usure et une durabilité, ce qui peut répondre à cette application. Les exigences d’utilisation dans la scène, le taux de réutilisation des matériaux sont élevés et l’économie est bonne. Le modèle d’impression est TPM3D P360, qui a une vitesse d’impression élevée et une grande stabilité, et a à la fois la taille de moulage et l’efficacité de production. En coopérant avec la station de travail de traitement pleine performance (PPS) à guichet unique de poudre, l’approvisionnement automatique en poudre en ligne peut être réalisé pour répondre aux exigences de production continue et de respect de l’environnement.

Figure 4 : Solution de production propre TPM3D P360

Après l’impression, le refroidissement et le nettoyage de la poudre, nous avons effectué un post-traitement de la technologie de lissage chimique à la vapeur sur ce joint pour rendre la surface de la pièce plus lisse et améliorer sa résistance et sa durabilité. La technologie de lissage chimique à la vapeur utilise un solvant chimique spécial pour fumiger les pièces dans la cabine après vaporisation, « lissant » la surface des pièces, rendant la surface lisse, dense, imperméable à l’eau et anti-salissure. De plus, grâce à la réduction de la rugosité de surface de la pièce et à la disparition du point de fissure, sa ténacité est considérablement améliorée et elle est plus durable.

Figure 5 : TPM3D est le premier à introduire la technologie de polissage chimique à la vapeur AMT en Chine

Figure 6 : connecteurs d’impression en nylon SLS en cours d’installation

Figure 7 : connecteurs d’impression en nylon SLS en cours d’installation

Figure 8 : connecteur d’impression SLS et carte d’extension installés

Figure 9 : connecteur d’impression SLS et carte d’extension après l’installation

Figure 10 : Installation et mise en service du système terminées et prêtes à l’emploi

Compte tenu de la petite taille de la pièce et de la méthode du « pot combiné » utilisée dans le processus de traitement réel pour l’imprimer, la fumer et la polir avec d’autres commandes, le coût de traitement réel est inférieur à 400 yuans. Cela prend 1 jour, ce qui permet à l’hôpital d’économiser de l’argent et beaucoup de temps, permet d’effectuer les travaux d’installation et de mise en service le plus rapidement possible et garantit le nœud temporel où l’équipement de radiothérapie doit être mis en service. Il a été une fois de plus vérifié que la technologie de frittage laser SLS est très appropriée pour la production et la fabrication de petits lots de pièces finales personnalisées, et a la capacité de réponse rapide et de fabrication flexible.