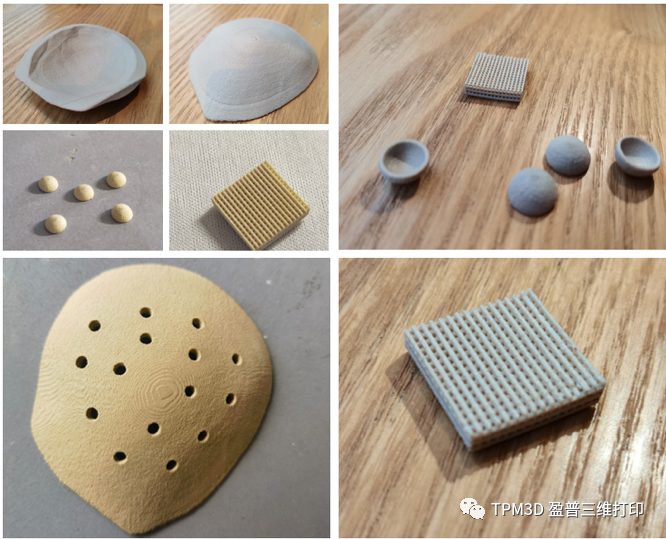

Modèle PEEK imprimé par SLS (à gauche) et imprimé par FDM (à droite)

Le département d’ingénierie mécanique et énergétique a acquis le système de fabrication additive de frittage laser haute température TPM3D S320HT grâce à une coopération avec le laboratoire clé de Shenzhen pour la fabrication additive haute performance de matériaux avancés. Nous avons également développé notre propre matériau polymère PEEK et nos propres techniques de moulage. Notre principale application de recherche comprend les implants médicaux, la bioculture, la fabrication haut de gamme. Nous avons mis au point des procédés d’impression stables et contrôlables qui peuvent produire des composants de haute performance avec de grandes perspectives d’application industrielle.

Différents modèles imprimés par TPM3D S320HT

Il s’agit d’un système de fabrication additive de frittage laser TPM3D 320HT certifié par l’Allemagne's TÜV Rheinland avec plusieurs clients qui l’utilisent déjà avec succès. Il peut imprimer avec maturité des matériaux PEEK et PEKK, et a les fonctions suivantes :

1. Impression LS à ultra-haute température : Le lit de poudre et le cylindre de formage atteignent 350°C/ 300°Crespectivement pour permettre l’impression de matériaux à haute température tels que le PEEK / PEKK.

2. Taille d’impression flexible : S320HT est un équipement de moulage de petite à moyenne taille avec une taille interne de 320×320×380mm. Outre le développement de matériaux et de procédés, il pourrait également être utilisé pour le développement de nouveaux produits et la production à petite échelle de matériaux haute performance.

3. Remplacement de poudre flexible : Il dispose d’une station de dérivation ouverte (OBS), ce qui accélère le nettoyage, le filtrage et le remplacement de la poudre, ce qui est plus adapté au développement de matériaux et de processus.

4. Surveillance de la concentration d’oxygène : Le système de surveillance de la concentration d’oxygène affiche la teneur en oxygène en temps réel dans l’appareil.

5. Générateur d’azote intégré : Aucun réservoir d’azote externe ou générateur d’azote n’est nécessaire pour éviter des problèmes et des dépenses inutiles.

6. Température réglable dans les zones de hauteur désignées : Cette caractéristique permet une liberté dans le placement et l’utilisation de l’espace de moulage sans aucune restriction concernant les niveaux de température dans des hauteurs spécifiques.

7. Les pièces peuvent être facilement ajoutées à l’imprimante pendant l’impression et également retirées ; Le cylindre de poudre peut être séparé de la chambre à haute température pour l’ajout de pièces et de poudre pendant le processus d’impression. Cela signifie que s’il y a urgence à terminer l’impression, il est possible d’ajouter directement au système déjà en fonctionnement plutôt que d’attendre le prochain démarrage.

8. Dispositif d’épandage de poudre optimisé : le double grattoir intelligent ne nécessite pas de mise à niveau manuelle ; Il a plus de compatibilité avec différents matériaux. Il pourrait imprimer des matériaux tels que le nylon 12, le nylon 11, le nylon 6, le TPU, le PP GF, le nylon chargé de fibre de verre, le nylon chargé de fibre de carbone, le nylon chargé de poudre d’aluminium, le PEEK / PEKK, etc.

9. Haute réutilisabilité des matériaux : Un mélange de 20%frais poudre avec de l’énergie recyclée produira d’excellentes performances (PA12).