SLS 3D印刷はどのように機能しますか?

//www.youtube.com/watch?v=W-VlDwJ8SZY

ラピッドプロトタイピングにSLS 3D印刷を使用できますか?

もちろんですSLS 3Dプリンティング技術それ自体はラピッドプロトタイピング技術の1つです。成形材料が幅広いため、印刷プロセスで追加のサポートは不要であり、成形部品も優れた総合性能を備えており、さまざまな後処理プロセスにかけることができます。R&D検証に使用できるだけでなく、最終製品アプリケーションでもますます広く使用されるようになっているため、プロトタイピングに非常に適しています。

SLS 3D印刷の特徴は何ですか?

SLS 3D印刷技術は、焼結と成形に粉末材料を使用し、利用可能な原材料は、金属ベースの粉末、セラミックベースの粉末、フィルムベースの粉末、ポリマーベースの粉末など、比較的豊富です。材料は、成形部品の精度と物理的および機械的特性において決定的な役割を果たします。ポリマーベースの粉末は、SLS印刷プロセスで使用される最も初期の材料です。中でも、ナイロン(PA)等の高分子材料は、成形温度が低く、焼結に必要なレーザー出力が低いという利点がある。、成形精度が高く、成形部品の総合性能に優れており、さまざまな後処理処理が可能です。現在、最も広く使用され、最も成功しているSLS印刷材料です。

SLS後処理のオプションは何ですか?

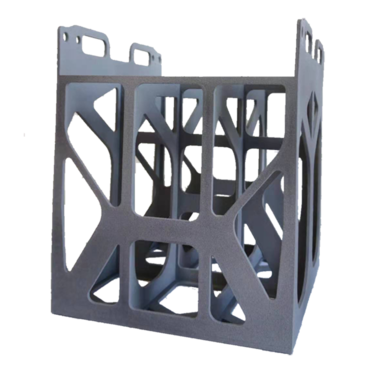

によって生産された部品SLS 3D印刷は精度と強度が高く、機能部品としてよく使用されます。粉末溶融プロセスの性質上、SLS印刷部品の表面は粉末状の粒状です。SLS部品の後処理には、サンディングと研磨、染色、塗装、金属コーティング、防水への接着、化学蒸気平滑化など、一連の技術と表面処理の一般的な慣行があります。

SLS 3D印刷の利点は何ですか?

SLS技術は、一般に、CO2レーザーによるポリマー粉末材料の層ごとの焼結によって形成されます。一般的に使用される材料には、PA、PP、TPU、ガラス繊維、炭素繊維、およびアルミニウム粉末強化ナイロン材料が含まれます。さらに、TPM3Dの高温モデルはPEEKを印刷することもできます。およびその他の高性能粉末材料。

SLSテクノロジーには次の特徴があります。

1.高い成形効率。FDMテクノロジーおよびSLAテクノロジーと比較して、SLSテクノロジーは印刷プロセス中にサポート構造を追加する必要はありません。成形シリンダーにモデルを積み重ねて印刷できるため、成形効率が効果的に向上します。中小規模のバッチ製品の直接生産を実現します。

2.成形精度が良い。SLS技術はレーザー走査型焼結成形を採用しています。印刷プロセスパラメータを調整することにより、モデルの印刷誤差を±0.1〜0.2mm以内に制御できます。

3.部品の優れた性能。SLS技術はナイロンなどのポリマープラスチックを使用しているため、印刷された部品は通常、優れた機械的特性、耐熱性、耐薬品性を備えています。研究開発テストの目的に加えて、最終製品に直接使用することもできます。、SLSテクノロジーが顧客に提供する価値を高めるため。4.様々な加工が可能です。印刷後、部品を研磨、染色、電気メッキ、タップ、その他の後処理して、モデルのパフォーマンスと価値をさらに向上させることもできます。

SLA 3D印刷の欠点は何ですか?

SLAは光硬化型3D印刷技術であり、印刷には通常多くの時間がかかります。建設中、急な斜面と張り出しには支持構造が必要です。これらの部品は、印刷または硬化中に崩壊する可能性があります。樹脂は比較的壊れやすいため、機能プロトタイプや機械的試験には適さず、印刷コストが高くなります。

SLS のベスト プラクティス

SLS技術は、一般に、CO2レーザーによるポリマー粉末材料の層ごとの焼結によって形成されます。通常使用できる材料には、PA、PP、TPU、ガラス繊維、炭素繊維、アルミニウム粉末強化ナイロン材料などがあります。また、国内ヘッドSLS 3D印刷機器メーカー TPM3Dの高温モデルは、PEEKなどの高性能粉末材料も印刷できます。SLS技術は、高い成形効率、優れた印刷精度、および部品の優れた性能という特徴を備えています。

現在、SLSテクノロジーは、自動車、航空宇宙、家電、医療、教育、文化およびクリエイティブ産業、プロトタイプなどのさまざまな業界で成熟したアプリケーションを持っています。寸法試験、外観試験、組立試験、機能試験など、製品の設計と開発に広く使用できます。さらに、中小規模のバッチで最終製品を製造するためにも使用できます。自動車産業を例にとると、組み立てテスト、研究開発検証のためにステアリングホイール、インストルメントパネル、エアコンシステムなどを印刷でき、カスタマイズされたバンパー、サイドビューミラー、その他のコンポーネントを直接車にロードして使用することができ、新車のR&Dテストサイクルを短縮し、CNCや金型製造のコストを削減できます。

//www.youtube.com/watch?v=W-VlDwJ8SZY

ラピッドプロトタイピングにSLS 3D印刷を使用できますか?

もちろんですSLS 3Dプリンティング技術それ自体はラピッドプロトタイピング技術の1つです。成形材料が幅広いため、印刷プロセスで追加のサポートは不要であり、成形部品も優れた総合性能を備えており、さまざまな後処理プロセスにかけることができます。R&D検証に使用できるだけでなく、最終製品アプリケーションでもますます広く使用されるようになっているため、プロトタイピングに非常に適しています。

SLS 3D印刷の特徴は何ですか?

SLS 3D印刷技術は、焼結と成形に粉末材料を使用し、利用可能な原材料は、金属ベースの粉末、セラミックベースの粉末、フィルムベースの粉末、ポリマーベースの粉末など、比較的豊富です。材料は、成形部品の精度と物理的および機械的特性において決定的な役割を果たします。ポリマーベースの粉末は、SLS印刷プロセスで使用される最も初期の材料です。中でも、ナイロン(PA)等の高分子材料は、成形温度が低く、焼結に必要なレーザー出力が低いという利点がある。、成形精度が高く、成形部品の総合性能に優れており、さまざまな後処理処理が可能です。現在、最も広く使用され、最も成功しているSLS印刷材料です。

SLS後処理のオプションは何ですか?

によって生産された部品SLS 3D印刷は精度と強度が高く、機能部品としてよく使用されます。粉末溶融プロセスの性質上、SLS印刷部品の表面は粉末状の粒状です。SLS部品の後処理には、サンディングと研磨、染色、塗装、金属コーティング、防水への接着、化学蒸気平滑化など、一連の技術と表面処理の一般的な慣行があります。

SLS 3D印刷の利点は何ですか?

SLS技術は、一般に、CO2レーザーによるポリマー粉末材料の層ごとの焼結によって形成されます。一般的に使用される材料には、PA、PP、TPU、ガラス繊維、炭素繊維、およびアルミニウム粉末強化ナイロン材料が含まれます。さらに、TPM3Dの高温モデルはPEEKを印刷することもできます。およびその他の高性能粉末材料。

SLSテクノロジーには次の特徴があります。

1.高い成形効率。FDMテクノロジーおよびSLAテクノロジーと比較して、SLSテクノロジーは印刷プロセス中にサポート構造を追加する必要はありません。成形シリンダーにモデルを積み重ねて印刷できるため、成形効率が効果的に向上します。中小規模のバッチ製品の直接生産を実現します。

2.成形精度が良い。SLS技術はレーザー走査型焼結成形を採用しています。印刷プロセスパラメータを調整することにより、モデルの印刷誤差を±0.1〜0.2mm以内に制御できます。

3.部品の優れた性能。SLS技術はナイロンなどのポリマープラスチックを使用しているため、印刷された部品は通常、優れた機械的特性、耐熱性、耐薬品性を備えています。研究開発テストの目的に加えて、最終製品に直接使用することもできます。、SLSテクノロジーが顧客に提供する価値を高めるため。4.様々な加工が可能です。印刷後、部品を研磨、染色、電気メッキ、タップ、その他の後処理して、モデルのパフォーマンスと価値をさらに向上させることもできます。

SLA 3D印刷の欠点は何ですか?

SLAは光硬化型3D印刷技術であり、印刷には通常多くの時間がかかります。建設中、急な斜面と張り出しには支持構造が必要です。これらの部品は、印刷または硬化中に崩壊する可能性があります。樹脂は比較的壊れやすいため、機能プロトタイプや機械的試験には適さず、印刷コストが高くなります。

SLS のベスト プラクティス

SLS技術は、一般に、CO2レーザーによるポリマー粉末材料の層ごとの焼結によって形成されます。通常使用できる材料には、PA、PP、TPU、ガラス繊維、炭素繊維、アルミニウム粉末強化ナイロン材料などがあります。また、国内ヘッドSLS 3D印刷機器メーカー TPM3Dの高温モデルは、PEEKなどの高性能粉末材料も印刷できます。SLS技術は、高い成形効率、優れた印刷精度、および部品の優れた性能という特徴を備えています。

現在、SLSテクノロジーは、自動車、航空宇宙、家電、医療、教育、文化およびクリエイティブ産業、プロトタイプなどのさまざまな業界で成熟したアプリケーションを持っています。寸法試験、外観試験、組立試験、機能試験など、製品の設計と開発に広く使用できます。さらに、中小規模のバッチで最終製品を製造するためにも使用できます。自動車産業を例にとると、組み立てテスト、研究開発検証のためにステアリングホイール、インストルメントパネル、エアコンシステムなどを印刷でき、カスタマイズされたバンパー、サイドビューミラー、その他のコンポーネントを直接車にロードして使用することができ、新車のR&Dテストサイクルを短縮し、CNCや金型製造のコストを削減できます。