Mit der Entwicklung der 3D-Drucktechnologie nutzen immer mehr Anwender sie sowohl für die Produktforschung und -entwicklung als auch für die Massenproduktion. Obwohl die Anwendung des 3D-Drucks immer ausgereifter wird, gibt es immer noch einige sichtbare Probleme auf der Oberfläche der Druckprodukte, wie z. B. offensichtliche Schichtlinien und raue Oberflächen. Dampfglättung und Vibrationspolieren sind die beiden wichtigsten Nachbearbeitungsmethoden, um dies zu verbessern. Werfen wir nun einen Blick auf die Vergleiche der beiden Methoden.

Dampfglättung

Vapor Smoothing, auch bekannt als chemische Gasphasenglättung, ist eine Technik, bei der gedruckte Teile zur Oberflächenbehandlung einer Lösungsmittelumgebung ausgesetzt werden. Bei industriellen Dampfglättungsprozessen werden einzelne oder mehrere Teile sorgfältig in einer geschlossenen Kammer suspendiert, um die Exposition zu maximieren. Ein Gemisch aus chemischen Lösungsmitteln (z. B. FA 326) wird eingespritzt und in die Kammer gesprüht, wo es kondensiert und auf den Teilen aushärtet, wodurch Oberflächenunregelmäßigkeiten durch kontrolliertes Schmelzen beseitigt werden. Wenn die Kammertemperatur steigt, verdunstet das restliche Lösungsmittel und wird zurückgewonnen. Das fertige Teil wird wasserdicht, behält aber seine glatten Innenflächen, präzisen Abmessungen und sein ursprüngliches Materialvolumen.

Um optimale Dampfglättungsergebnisse zu erzielen, wird empfohlen, industrietaugliche Geräte zu verwenden, die speziell für den 3D-Druck von Dampfglättung in einer kontrollierten Umgebung entwickelt wurden. Für diejenigen, die sich für DIY-Methoden interessieren, können Aceton oder Ethanol als chemische Lösungsmittel verwendet werden, um eine Dampfglättung zu erreichen. Es ist jedoch Vorsicht geboten und es sollten geeignete Sicherheitsmaßnahmen und -geräte vorhanden sein.

△ Die linke Seite ist der dampfglatte Abschnitt und die rechte Seite ist die Standard-Oberflächenbehandlung (Bildnachweis: ProtoLabs)

Vibrationspolieren

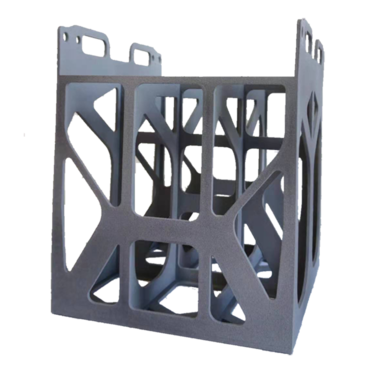

Beim Vibrationspolieren hingegen werden keine Chemikalien zur Oberflächenbehandlung verwendet. Stattdessen setzt es auf Schleifkörper, um die Oberfläche von 3D-gedruckten Teilen zu verbessern. Bei diesem Verfahren werden mehrere 3D-gedruckte Teile in eine Vibrationstrommel gelegt, die mit ausgewählten Mahlkörpern und Verbundschmierstoffen gefüllt ist. Wenn die Maschine eingeschaltet wird, beginnt sich die Trommel zu bewegen, wodurch eine mechanische Reibung zwischen den Teilen und dem Mahlkörper entsteht. Durch dieses subtraktive Verfahren kann die äußere Materialschicht minimiert und schonend abgetragen werden, um die Oberflächenqualität der Teile zu verbessern. Das Vibrationspolieren erfordert spezielle Maßnahmen und Geräte und bietet zwei Methoden: das Vibrationsverfahren und das Tumbling-Verfahren. Die Vibrationsmethode eignet sich besonders für größere Objekte mit weniger Details und kann schneller zu gewünschten Ergebnissen führen.

Die Auswahl von Schleifmitteln oder Spänen ist beim Vibrationspolieren entscheidend. Schleiffragmente können aus Keramik, Kunststoff oder Stahl hergestellt werden, wobei jeweils unterschiedliche Ergebnisse erzielt werden. Keramische Schleifmittel sind besonders effektiv, um Grate zu entfernen und eine glänzende Oberfläche zu erzielen. Aufgrund ihrer hohen Dichte halten sie hohem Druck stand und eignen sich für die Bearbeitung von Edelstahl-, Metall- und Kunststoffteilen. Schleifmittel aus Kunststoff sind ideal für die schonende Bearbeitung von weichen, empfindlichen Oberflächen. Es gibt sie in pyramidenförmigen oder konischen Varianten. Darüber hinaus hat Walther Trowal auch nippelförmige Schleifmittel entwickelt, die sich für ultrakleine, empfindliche Teile an schwer zugänglichen Stellen eignen. Stahlkugelschleifmittel haben meist eine kugelförmige Form, die einen minimalen Materialabtrag ermöglicht, wodurch sie sich besonders zum Polieren und mechanischen Reinigen von Metall-, Silber- oder Aluminiumteilen eignen und glatte, kratzfreie Oberflächen gewährleisten.

△Schleifmittel auf Keramikbasis können hohem Druck standhalten. (Quelle: Vibrafinish)

Neben Schleifmitteln werden auch Schmierstoffe, auch Compounds genannt, benötigt. Diese Compounds werden verwendet, um Verschleiß an Teilen aufzunehmen und zu entfernen sowie sie zu reinigen und zu entfetten. Für die Bearbeitung von Metallteilen können saure Verbindungen zum Beizen verwendet werden. Nach der Behandlung ist eine Trocknung erforderlich. Die Teile können zum Trocknen zusammen mit erhitzten Trocknungsmedien wie Maiskolbengrieß, Walnussschalengrieß oder Holzbrocken in einen Vibrationstrockner gegeben werden.

Kompatible Materialien

Die Dampfglättung ist mit den meisten 3D-Druckpolymeren und Elastomeren kompatibel. Zu den gängigen Materialien, die sich für die Dampfglättung eignen, gehören Acrylnitril-Styrol-Acrylat (ASA), Acrylnitril-Butadien-Styrol (ABS), schlagfestes Polystyrol (je nach Maschine), Nylon 11 (PA 11), Nylon 12 (PA 12), Polypropylen (PP) und Polycarbonat/Acrylnitril-Butadien-Styrol (PC-ABS). Es ist jedoch zu beachten, dass TPU und bestimmte Spezialfilamente nicht für die Dampfglättung empfohlen werden. Jedes Lösungsmittel wie Aceton, Methylethylketon (MEK), Tetrahydrofuran (THF), Dichlormethan (DCM) und Ethylacetat hat seine eigenen Wirksamkeits- und Anwendungsüberlegungen.

Auf der anderen Seite ist das Vibrationspolieren mit vielen verschiedenen Materialien kompatibel. Zum Beispiel kann das Vibrationspolieren nicht nur für 3D-gedruckte Teile aus duroplastischen Kunststoffen, thermoplastischen Kunststoffen und Elastomeren (wie Polyethylen (PE), Polypropylen (PP) oder Polyethylenterephthalat (PET)) verwendet werden, sondern auch für Metalle wie Aluminium, Edelstahl, Kupfer oder Messing. Dies macht es zu einer vielseitigeren Methode, die als Nachbearbeitungstechnik für verschiedene 3D-Drucktechnologien wie FDM/FFF und Pulverbettschmelzen verwendet werden kann.

△Vorher-Nachher-Vergleich von Metallteilen, die durch Vibrationspolieren behandelt wurden (Quelle: Acton Finishing)

Einschränkungen und Vorteile von Nachbearbeitungstechniken

Beide Verfahren haben viele Vorteile in Bezug auf Oberflächenoptik und Leistung. Durch Dampfglätten können Oberflächen erzielt werden, die so glatt und wasserdicht sind wie Spritzgussteile, während gleichzeitig die Dehnung, die Zugfestigkeit, die Biegeleistung und die Erhaltung der Eigenschaften, der Festigkeit und der Genauigkeit der Teile verbessert werden. Auf der anderen Seite kann das Vibrattion-Polieren nicht wasserdicht sein, aber es kann außergewöhnlich glatte Oberflächen liefern, indem es Beschichtungsspuren entfernt und kratzfeste und schmutzabweisende Oberflächen erzeugt. Teile, die mit Vibrationspolier- und Dampfglättungsverfahren bearbeitet werden, können glänzend aussehende glatte Oberflächen erzeugen. Im Vergleich zum Vibrationspolieren sorgt die Dampfglättung jedoch für eine glänzendere Oberfläche. Darüber hinaus zeigen die mit Vibrationspolitur behandelten Teile ein spürbar weicheres und angenehmeres Tastgefühl.

Auf der anderen Seite eignet sich das Vibrattion-Polieren für ein breiteres Spektrum von 3D-gedruckten Teilen als das Dampfglätten, da es sich durch die Wahl verschiedener Schleifmittel/Methoden an alle individuellen Anforderungen, Materialeigenschaften und Strukturen anpassen kann. Solange dieser Prozess immer professionell von Experten durchgeführt wird, werden beim Vibrationspolieren fast alle 3D-gedruckten Bauteile angewendet. Die Vibrationsveredelung kann jedoch dazu führen, dass bestimmte Komponenten ihre geometrische Form verlieren. Zum Beispiel können die Winkel und Spitzen eines Bauteils übermäßig abgerundet werden und ihre Form verlieren, was bei der Dampfglättung nicht auftritt. Darüber hinaus erfordert das Vibrationspolieren manchmal weitere Trocknungsvorgänge im Nachhinein, was den Prozess verlängert.

Anwendungsgebiete

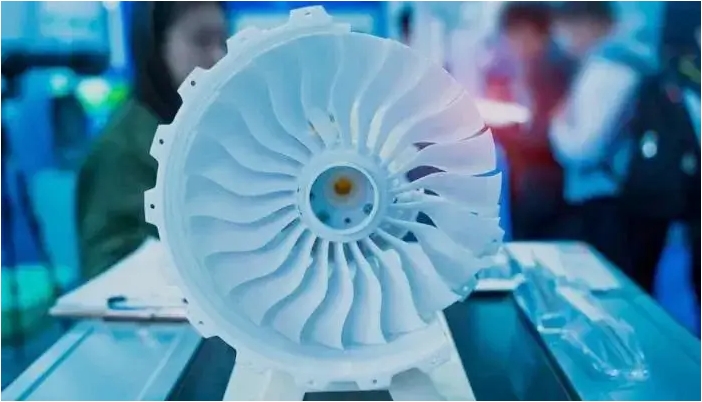

Die Dampfglättung ist eine beliebte Technologie in Branchen wie Medizin, Automobil und Luft- und Raumfahrt zur Behandlung wasserdichter, antibakterieller Teile ohne chemische Substanzen. Wenn es um das Vibrationspolieren geht, profitieren vor allem die Medizin-, Automobil- und Sportindustrie von dieser Technik. In jedem Bereich ist eine glatte Oberfläche (insbesondere metallische Komponenten) entscheidend, um einen ordnungsgemäßen Betrieb und die Sicherheitsbedingungen der Teile zu gewährleisten. Sowohl die Dampfglättung als auch das Vibrationspolieren können jedoch während des gesamten Produktentwicklungszyklus implementiert werden, um Konzeptmodelle über Prototypen bis hin zu Endprodukten zu verwandeln, und sind in verschiedenen Branchen weit verbreitet, darunter Medizin, Automobil und Konsumgüter. Zu den Teilen, die mit Vibrationspoliertechniken bearbeitet werden, gehören beispielsweise Automobilteile oder Sportgeräte wie Schlittschuhe oder Fitnessgeräte. Darüber hinaus werden Schmuck und Besteck auch mit Vibrationspoliertechniken für den Verbrauchergebrauch poliert. Ein Beispiel in der Automobilindustrie, in dem dampfgeglättete Komponenten häufig verwendet werden, sind interne Komponenten von Fahrzeugen, wie Armaturenbretter, Türgriffe und Mittelkonsolenelemente. Die Dampfglättung wird auch für Flugzeugteile in der Luft- und Raumfahrtindustrie verwendet, z. B. für Flügel, Luftkanäle und Triebwerkskomponenten.

△ Dampfglättung, die häufig auf Flugzeugteile in der Luft- und Raumfahrtindustrie angewendet wird (Bildquelle: Fast Radius)

Die Lieferanten und die Preise

Verschiedene Dienstleister, wie z.B. die SPALECK GmbH, VibraFinish oder die Rohde AG, bieten Vibrationspolierdienstleistungen für Privatkunden und Unternehmen an. Für die Dampfglättung sind bekannte Dienstleister wie Xometry, AMT, DyeMansion, Protolabs und Hubs. Sie bieten Dampfglättungsdienste durch spezielle Nachbearbeitungslösungen oder auf der Grundlage von Materialspezifikationen an. 3Faktur ist ein deutsches Unternehmen, das sowohl Dampfglättungs- als auch Vibrationspolierdienste anbietet. Beliebte Dampfglättungsmaschinen wie die AMT PostPro3D-Serie und die Powerfuse S-Serie werden von Xometry bzw. DyeMansion angeboten. Protolabs und Hubs verwenden die SLS-Technologie (Selective Laser Sintering) mit den Materialien MJFHPA 12 (Multi Jet Fusion High-Performance PA 12), PA 12 (Polyamid 12) und MJF Ultrasint™TPU-01.

Was das Vibrationspolieren betrifft, so haben große Industriemaschinen von Herstellern wie Walther Trowal, AVATec oder Garant Preise zwischen 18.000 und 21.000 USD (17.000 bis 20.000 Euro). Der Preis für ein 2-kg-Schleifmittel liegt zwischen 21 und 44 US-Dollar (20 bis 40 Euro), während eine Mischung von 5 Litern ungefähr das gleiche kostet (21 bis 44 US-Dollar/20 bis 40 Euro). Die Preise können je nach Menge und Größe der zu bearbeitenden Teile erheblich variieren. Für Dampfglättungsdienste können die Kosten pro Teil je nach Komplexität zwischen 5 und 15 US-Dollar (4 bis 14 US-Dollar) liegen. Obwohl viele Hersteller diesen Service in der Regel nur in Bündeln von mindestens zehn Teilen anbieten. Die Kosten für den Kauf eines Vapot-Glättungsgeräts selbst betragen je nach Region, Hersteller und Qualitätsniveau etwa 10 bis 30 US-Dollar (11 bis 33 US-Dollar).