Heutzutage können wir oft Menschen sehen, die eine Brille tragen, wie eine kurzsichtige Brille, eine Sonnenbrille, eine Skibrille und andere verschiedene Funktionen und Stile. Man kann sagen, dass Brillen eine sehr wichtige Rolle im Leben der Menschen spielen!

Die Leute gehen normalerweise in normale Brillengeschäfte, um eine Brille zu bekommen, und durchlaufen den Prozess der "Auswahl von Fassungen + Optometrie-Linsen + Tragen von Fertigprodukten". Diese Art von traditioneller Brille ist billig und schnell, aber weniger bequem, und wir werden uns nach langem Tragen müde fühlen. Kundenspezifische Brillen können basierend auf individuellen Gesichtszügen und persönlichen Vorlieben vollständig personalisiert werden. Kundenspezifische Brillen sind bequem und personalisiert zu tragen und werden nach und nach von den Verbrauchern bevorzugt.

Kundenspezifische Brillen sind in die traditionelle reine manuelle Anpassung und 3D-Druck-Anpassung unterteilt. Die traditionelle manuelle Anpassung verwendet ein privates Eins-zu-Eins-Design, Datenmessung, Bestimmung des Designschemas, handgefertigte Rahmen, Anprobieren, Lieferung usw. Der Verarbeitungszyklus beträgt ca. 6-10 Wochen, mit hohen Kosten.

.png)

Kundenspezifische Brillenfassungen mit 3D-Drucktechnologie können aus dem Druck von lichtempfindlichen Harzmaterialien mit Lichthärtungstechnologie (SLA / DLP) und Nylonpulver mit selektiver Lasersintertechnologie (SLS) hergestellt werden. Die Oberfläche des Rahmens aus lichtempfindlichem Harzmaterial ist glatt und transparent, und die Detailform kann empfindlicher sein.

.png)

Die SLS-Technologie (Selective Laser Sintering) ist eine der häufigsten Optionen für kundenspezifische Brillen, da die von den Polyamiden mit SLS-Technologie bedruckten Rahmen Folgendes bieten: gute Zähigkeit, geringes Gewicht, bessere Temperatur und Alterungsbeständigkeit.

.png)

Wie wird die SLS-3D-Drucktechnologie verwendet, um Brillenfassungen herzustellen?

Zuerst müssen wir den Stil im Brillengeschäft auswählen, und dann wird die 3D-Scantechnologie verwendet, um Gesichts- und Kopfdaten zu erhalten, die 30 Sekunden bis 1 Minute dauern und mit Optometrie und Linsenauswahl enden, und dann können wir nach Hause gehen und auf die Lieferung warten.

Zweitens entwerfen die Ingenieure das von uns gewählte Rahmenmodell oder fügen dem Rahmen basierend auf der tatsächlichen Konfiguration die personalisierten Elemente wie den gewünschten Text und das gewünschte Muster hinzu.

Drittens, wenn das Modelldesign abgeschlossen ist, tritt es in die 3D-Druckphase ein. Es gibt höhere Anforderungen an Druckmaterialien und Druckgeräte, um den Rahmen zu drucken, da Gläser die Produkte mit feiner Struktur und vielen gekrümmten Oberflächen sind, auch die Eigenschaften von Montagelöchern haben und beim Drucken nicht nur kleine Schichtlinien, geringes Gewicht, sondern auch eine gute Festigkeit und Haltbarkeit benötigen, um die Anforderungen des täglichen Gebrauchs zu erfüllen.

Das allgemeine PA12-Material Precimid1172Pro von TPM3D wird für den Druck des Brillenrahmens verwendet und hat eine hervorragende Gesamtleistung, insbesondere im Vergleich zu PC-, TR- und anderen Materialien, das Gewicht des mit diesem Material gedruckten Brillenrahmens ist leichter, nur etwa 5 Gramm, und der gesamte Brillenrahmen beträgt nicht mehr als 10 Gramm. Der P360-Drucker von TPM3D mit ausgezeichneter Stabilität und perfekter Bauraumgröße kann die Anforderungen der Massenproduktion vollständig erfüllen.

.png)

Nach dem Druck wird der Brillenrahmen durch chemischen Dampf poliert und geglättet, was die Zähigkeit, Oberflächenglätte und Wasserbeständigkeit des Brillenrahmens verbessert und das Färben erleichtert..png)

Durch die Installation von Scharnieren, Schrauben, Stipulen, polierten Linsen und anderen Komponenten auf dem Rahmen wird ein Paar kundenspezifische 3D-Druckbrillen fertiggestellt und von der Logistik direkt an uns geschickt!.png)

Kundenspezifische Brillen sind in die traditionelle reine manuelle Anpassung und 3D-Druck-Anpassung unterteilt. Die traditionelle manuelle Anpassung verwendet ein privates Eins-zu-Eins-Design, Datenmessung, Bestimmung des Designschemas, handgefertigte Rahmen, Anprobieren, Lieferung usw. Der Verarbeitungszyklus beträgt ca. 6-10 Wochen, mit hohen Kosten.

.png)

Handgefertigte Brillen

Kundenspezifische Brillenfassungen mit 3D-Drucktechnologie können aus dem Druck von lichtempfindlichen Harzmaterialien mit Lichthärtungstechnologie (SLA / DLP) und Nylonpulver mit selektiver Lasersintertechnologie (SLS) hergestellt werden. Die Oberfläche des Rahmens aus lichtempfindlichem Harzmaterial ist glatt und transparent, und die Detailform kann empfindlicher sein.

.png)

Lichthärtendes Harzbrillengestell von Nanjing Peiji

Die SLS-Technologie (Selective Laser Sintering) ist eine der häufigsten Optionen für kundenspezifische Brillen, da die von den Polyamiden mit SLS-Technologie bedruckten Rahmen Folgendes bieten: gute Zähigkeit, geringes Gewicht, bessere Temperatur und Alterungsbeständigkeit.

.png)

Brillenrahmen gedruckt mit TPM3D SLS 3D-Drucker

Wie wird die SLS-3D-Drucktechnologie verwendet, um Brillenfassungen herzustellen?

Zuerst müssen wir den Stil im Brillengeschäft auswählen, und dann wird die 3D-Scantechnologie verwendet, um Gesichts- und Kopfdaten zu erhalten, die 30 Sekunden bis 1 Minute dauern und mit Optometrie und Linsenauswahl enden, und dann können wir nach Hause gehen und auf die Lieferung warten.

Zweitens entwerfen die Ingenieure das von uns gewählte Rahmenmodell oder fügen dem Rahmen basierend auf der tatsächlichen Konfiguration die personalisierten Elemente wie den gewünschten Text und das gewünschte Muster hinzu.

Drittens, wenn das Modelldesign abgeschlossen ist, tritt es in die 3D-Druckphase ein. Es gibt höhere Anforderungen an Druckmaterialien und Druckgeräte, um den Rahmen zu drucken, da Gläser die Produkte mit feiner Struktur und vielen gekrümmten Oberflächen sind, auch die Eigenschaften von Montagelöchern haben und beim Drucken nicht nur kleine Schichtlinien, geringes Gewicht, sondern auch eine gute Festigkeit und Haltbarkeit benötigen, um die Anforderungen des täglichen Gebrauchs zu erfüllen.

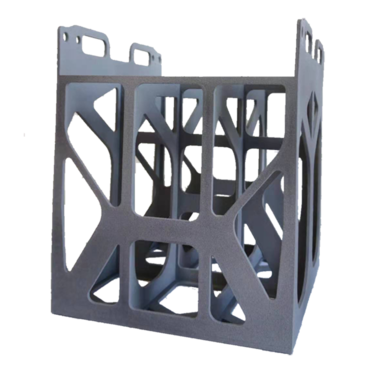

Das allgemeine PA12-Material Precimid1172Pro von TPM3D wird für den Druck des Brillenrahmens verwendet und hat eine hervorragende Gesamtleistung, insbesondere im Vergleich zu PC-, TR- und anderen Materialien, das Gewicht des mit diesem Material gedruckten Brillenrahmens ist leichter, nur etwa 5 Gramm, und der gesamte Brillenrahmen beträgt nicht mehr als 10 Gramm. Der P360-Drucker von TPM3D mit ausgezeichneter Stabilität und perfekter Bauraumgröße kann die Anforderungen der Massenproduktion vollständig erfüllen.

.png)

Integrierter Rahmen gedruckt von TPm3D Precimid1172Pro

Nach dem Druck wird der Brillenrahmen durch chemischen Dampf poliert und geglättet, was die Zähigkeit, Oberflächenglätte und Wasserbeständigkeit des Brillenrahmens verbessert und das Färben erleichtert.

.png)

Durch die Installation von Scharnieren, Schrauben, Stipulen, polierten Linsen und anderen Komponenten auf dem Rahmen wird ein Paar kundenspezifische 3D-Druckbrillen fertiggestellt und von der Logistik direkt an uns geschickt!

.png)