Im Jahr 2014 betrug die Zahl der verkauften unbemannten Luftfahrzeuge (UAVs) in China etwa 20.000, eine Zahl, die bis 2020 voraussichtlich 290.000 pro Jahr erreichen wird.

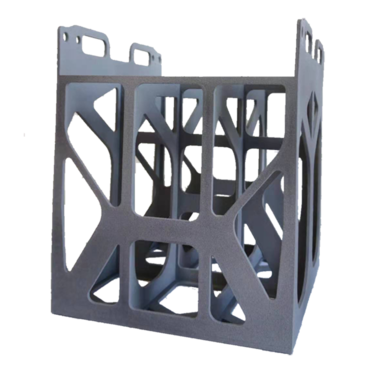

Unter einer schnell wachsenden Zahl von Unternehmen werden einige mit mehr oder weniger Aufwand 3D-Drucktechnologien wie Selective Laser Sintering (SLS) einsetzen, um neue UAVs zu entwickeln, um neue Drohnen schneller auf den Markt zu bringen. Hier ein paar Beispiele:

1. Das weltweit erste 3D-gedruckte UAV – SULSA

Im Jahr 2011 verwendeten Ingenieure der University of Southampton im Vereinigten Königreich die SLS-Technologie, um SULSA zu bauen, ein UAV mit einer Spannweite von 2 Metern und einer Geschwindigkeit von 160 Kilometern pro Stunde. Danach hat sich auch die britische Marine an der Antarktisexpedition beteiligt.

2. Nano-Racing (Frankreich)

Junges Unternehmen, das wettbewerbsfähige UAVs herstellt. Wettbewerbsfähige UAVs stellen ein aufstrebendes Segment auf dem UAV-Markt dar, das sich an die Kundengruppen richtet, die an professionellen UAV-Wettbewerben teilnehmen. Zum Zeitpunkt der Entwicklung neuer UAVs nutzten sie die SLS-Technologie, um die Entwicklung verschiedener Lösungen voranzutreiben.

3. Ein britisches Unternehmen für Windgeschwindigkeitssensoren verwendet die SLS-Technologie

"Der FT205 ist der erste einer neuen Generation von leichten Ultraschall-Windgeschwindigkeitssensoren", Fred Squire, Director of Sales and Marketing bei FT Technologies Ltd. "Die Kombination des geringen Gewichts des FT205 mit der bewährten FT ACU-RES Technologie macht ihn ideal für Luftanwendungen sowie andere Anwendungen mit hohen Gewichtsanforderungen. Also haben wir SLS-Nylon für den Druck verwendet, um das Gewicht zu reduzieren."

4. Alexis Massol aus dem Vereinigten Königreich

Während seines Maschinenbaustudiums im Maker Space seiner Schule fertigte er in fünf Monaten erfolgreich ein 1,5 kg schweres UAV mit vollem Funktionsumfang an. Laut Alexis hatte er keine Erfahrung in der 3D-Konstruktion, sondern lernte SolidWorks dank der Online-3D-Konstruktions-Tutorials selbst und verbrachte dann einige Monate damit, das UAV unabhängig zu erstellen. Zuerst benutzte Alexis das FDM seiner Schule für die UAV-Produktion, erhielt aber ein enttäuschtes Ergebnis. Danach beschloss er, ein anderes Design und Material auszuprobieren. Schließlich nutzte Alexis die SLS-3D-Drucktechnologie, um ein UAV herzustellen, das er sich wünschte.

Alles in allem fragen sich einige Leser vielleicht, warum im Ausland mehr SLS-Technologien als in China eingesetzt werden. Tatsächlich gab es vor fünf Jahren inländische mysteriöse Benutzer wie TPM3D, die SLS-UAV-Granaten verarbeiteten, um die nationale Industrie leise zu fördern. Ich wünsche mir, dass das heimische Drohnengeschäft niemals sein Entwicklungstempo stoppt, immer stärker wird und in das Leben von mehr Menschen kommt.

1. Das weltweit erste 3D-gedruckte UAV – SULSA

Im Jahr 2011 verwendeten Ingenieure der University of Southampton im Vereinigten Königreich die SLS-Technologie, um SULSA zu bauen, ein UAV mit einer Spannweite von 2 Metern und einer Geschwindigkeit von 160 Kilometern pro Stunde. Danach hat sich auch die britische Marine an der Antarktisexpedition beteiligt.

2. Nano-Racing (Frankreich)

Junges Unternehmen, das wettbewerbsfähige UAVs herstellt. Wettbewerbsfähige UAVs stellen ein aufstrebendes Segment auf dem UAV-Markt dar, das sich an die Kundengruppen richtet, die an professionellen UAV-Wettbewerben teilnehmen. Zum Zeitpunkt der Entwicklung neuer UAVs nutzten sie die SLS-Technologie, um die Entwicklung verschiedener Lösungen voranzutreiben.

3. Ein britisches Unternehmen für Windgeschwindigkeitssensoren verwendet die SLS-Technologie

"Der FT205 ist der erste einer neuen Generation von leichten Ultraschall-Windgeschwindigkeitssensoren", Fred Squire, Director of Sales and Marketing bei FT Technologies Ltd. "Die Kombination des geringen Gewichts des FT205 mit der bewährten FT ACU-RES Technologie macht ihn ideal für Luftanwendungen sowie andere Anwendungen mit hohen Gewichtsanforderungen. Also haben wir SLS-Nylon für den Druck verwendet, um das Gewicht zu reduzieren."

4. Alexis Massol aus dem Vereinigten Königreich

Während seines Maschinenbaustudiums im Maker Space seiner Schule fertigte er in fünf Monaten erfolgreich ein 1,5 kg schweres UAV mit vollem Funktionsumfang an. Laut Alexis hatte er keine Erfahrung in der 3D-Konstruktion, sondern lernte SolidWorks dank der Online-3D-Konstruktions-Tutorials selbst und verbrachte dann einige Monate damit, das UAV unabhängig zu erstellen. Zuerst benutzte Alexis das FDM seiner Schule für die UAV-Produktion, erhielt aber ein enttäuschtes Ergebnis. Danach beschloss er, ein anderes Design und Material auszuprobieren. Schließlich nutzte Alexis die SLS-3D-Drucktechnologie, um ein UAV herzustellen, das er sich wünschte.

Alles in allem fragen sich einige Leser vielleicht, warum im Ausland mehr SLS-Technologien als in China eingesetzt werden. Tatsächlich gab es vor fünf Jahren inländische mysteriöse Benutzer wie TPM3D, die SLS-UAV-Granaten verarbeiteten, um die nationale Industrie leise zu fördern. Ich wünsche mir, dass das heimische Drohnengeschäft niemals sein Entwicklungstempo stoppt, immer stärker wird und in das Leben von mehr Menschen kommt.