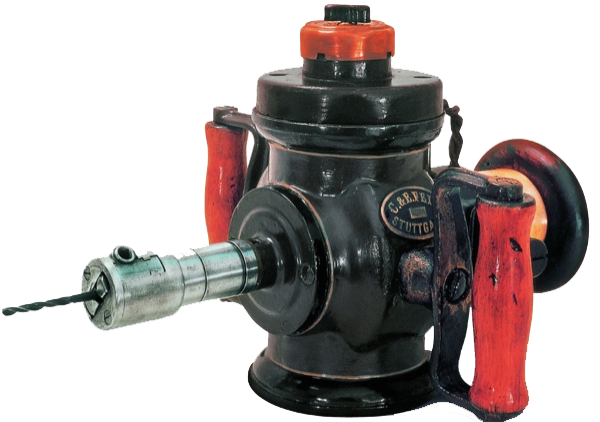

Effizienzsteigerung war schon immer eine der treibenden Kräfte für Innovation und Fortschritt. Seit die in Deutschland ansässige FEIN 1895 die weltweit erste DC-Handbohrmaschine herstellte, wurden Gehäuse aus Aluminiumlegierung und Thermoplasten hergestellt, um elektrische Bohrmaschinen leichter und effizienter zu machen.

Die weltweit erste DC-Handbohrmaschine

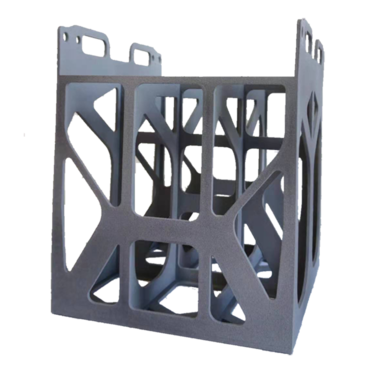

Heutzutage haben Anwender höhere Anforderungen gestellt: Elektrowerkzeuge sollen nicht nur effizient, leicht, modisch und schön aussehen, sondern gleichzeitig auch sicher sein. Um den F&E-Zyklus zu verkürzen, neue Ideen hervorzubringen und Marktchancen zu nutzen, haben die Hersteller ihre Aufmerksamkeit auf eine neue Technologie verlagert: die SLS-3D-Drucktechnologie. Im Vergleich zur traditionellen CNC-Bearbeitung erfordert der SLS-3D-Druck, der unempfindlich gegenüber der Komplexität der Modelle ist, keine komplizierten Programmierverfahren. Mit der Verfügbarkeit eines dreidimensionalen Modells kann es gedruckt und integral geformt werden. Darüber hinaus kann die SLS-Technologie im Vergleich zum Spritzgießverfahren eine hohe Präzision erreichen und gleichzeitig die hohen Kosten für das Senken von Matrizen in der frühen Phase des Projekts einsparen. Die bedruckten Gehäuse haben, ähnlich wie Spritzgussteile, auch eine gute mechanische Festigkeit und Haltbarkeit und können direkt nach dem Einbau anderer Komponenten getestet werden. Schließlich hat die SLS-Technologie im Vergleich zu anderen 3D-Drucktechnologien wie FDM und SLA eine höhere Druckeffizienz und niedrigere Kosten für stapelbare Teile und kann direkt verschiedene Verbundpolymermaterialien wie Verbundmaterialien aus Nylon mit Glasperlen oder Aluminiumpulver bilden, was sich besonders für die schnelle Serienproduktion von Elektrowerkzeug-Prototypen eignet.

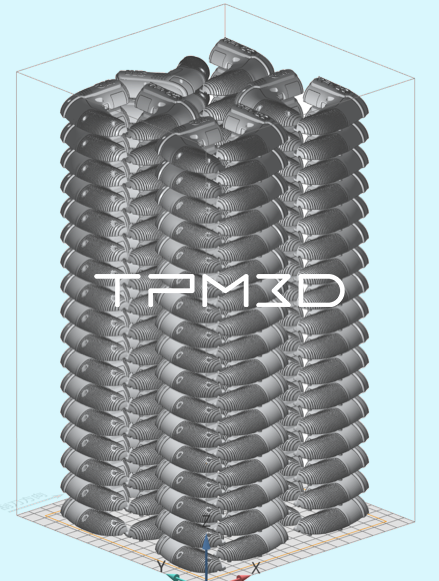

Schnelle Massenproduktion durch Stacking

TPM3D, als professioneller Hersteller von industriellen SLS-3D-Druckgeräten, etabliert auch mehr Präsenz auf dem Markt der Elektrowerkzeuge. TTI & CROWN, weltbekannte Anbieter von Elektrowerkzeugen im Bereich Heimdekoration und Bauwesen, verwenden alle die SLS-3D-Druckgeräte von TMP3D für die Produktforschung und -entwicklung. Inzwischen entwickelt TPM3D ständig Materialien weiter und erforscht Anwendungen: Precimid1172Pro GF30 BLK, ein grau-schwarzes glasfaserverstärktes Nylonmaterial, ist weit verbreitet. Mit hoher Hitzebeständigkeit, Biegefestigkeit und Schlagzähigkeit eignet er sich sehr gut für die tatsächlichen Arbeitsbedingungen elektrischer Werkzeuge wie Vibration, Hitze und Reibung. Darüber hinaus kann dieses Material mit hervorragender Druckgenauigkeit und Haltbarkeit zu Teilen verarbeitet werden, die für eine lange Zeit verwendet werden können.

TPM 3Ds Massenproduktionskapazität von Elektrowerkzeugen

Ein weiteres weit verbreitetes Material ist das aluminiumpulververstärkte Nylonmaterial (Precimid1171Pro AF40), ein Verbundmaterial, das aus weißem Nylon-12-Pulver besteht, gemischt mit 40% grauem Aluminiumpulver. Dieses Material hat nicht nur eine gute Hitze- und Schlagzähigkeit, sondern auch eine hohe Härte und gute Bearbeitbarkeit. Darüber hinaus verfügt das Modell über eine metallisch strukturierte Oberfläche, die das Aussehen von Elektrowerkzeugen gut simulieren kann.

Wenn die TPM3D SLS 3D-Drucktechnologie in der Forschung und Entwicklung sowie in der Entwicklung von Elektrowerkzeugen eingesetzt wird, bietet sie Konstrukteuren mehr Testproben zu geringeren Kosten in einem kürzeren Zyklus für Funktionsüberprüfungen und Genauigkeitstests, hilft Designern, Produktfehler und -mängel zum frühestmöglichen Zeitpunkt zu erkennen und den iterativen Prozess der Änderung, Herstellung und erneuten Prüfung innerhalb von 48 Stunden schnell abzuschließen. Dies verkürzt den F & E-Zyklus neuer Produkte erheblich, reduziert die Verarbeitungskosten, verbessert die F & E-Fähigkeit des Unternehmens und realisiert Kostensenkung und Effizienzsteigerung.