В настоящее время мы часто можем видеть людей в очках, таких как близорукие очки, солнцезащитные очки, лыжные очки и другие различные функции и стили. Можно сказать, что очки играют очень важную роль в жизни людей!

Люди обычно ходят в обычные магазины очков, чтобы получить очки и проходят через процесс «выбора оправы + линзы для оптометрии + ношение готовых изделий». Этот вид традиционных очков дешевый и быстрый, но менее удобный, и мы будем чувствовать усталость после ношения в течение длительного времени. Индивидуальные очки могут быть полностью персонализированы на основе индивидуальных черт лица и личных предпочтений. Индивидуальные очки удобны и персонализированы для ношения, и постепенно предпочитают потребители.

Индивидуальные очки делятся на традиционную чистую ручную настройку и настройку 3D-печати. Традиционная ручная настройка использует индивидуальный частный дизайн, измерение данных, определение схемы проектирования, ручные рамы, примерку, доставку и т. Д. Цикл обработки составляет около 6-10 недель, с высокими затратами.

.png)

Индивидуальные оправы для очков с технологией 3D-печати могут быть изготовлены из печати светочувствительных смоляных материалов с технологией светоотверждения (SLA / DLP) и нейлонового порошка с технологией селективного лазерного спекания (SLS). Поверхность рамы из светочувствительного смоляного материала гладкая и прозрачная, а форма детали может быть более деликатной.

.png)

Технология селективного лазерного спекания (SLS) является одним из наиболее распространенных вариантов для индивидуальных очков, поскольку оправы, напечатанные полиамидами с технологией SLS, характеризуются: хорошей прочностью, легким весом, лучшей температурой и стойкостью к старению.

.png)

Каков процесс использования технологии 3D-печати SLS для изготовления оправ очков?

Во-первых, нам нужно выбрать стиль в магазине очков, а затем технология 3D-сканирования используется для получения данных о лице и голове, что займет от 30 секунд до 1 минуты, заканчивая оптометрией и выбором линз, а затем мы можем пойти домой и дождаться доставки.

Во-вторых, инженеры разработают модель кадра, которую мы выбрали, или добавят персонализированные элементы, такие как текст и шаблон, которые мы хотели, в кадр на основе фактической конфигурации.

В-третьих, когда проектирование модели завершено, она вступает в стадию 3D-печати. Существуют более высокие требования к печатным материалам и полиграфическому оборудованию для печати оправы, поскольку очки – это изделия с тонкой структурой и множеством изогнутых поверхностей, также обладающие характеристиками сборочных отверстий, а при печати им нужны не только небольшие слои линий, малый вес, но и хорошая прочность и долговечность для удовлетворения требований ежедневного использования.

Общий материал TPM3D PA12 Precimid1172Pro используется для печати оправы для очков и обладает отличными комплексными характеристиками, особенно по сравнению с ПК, TR и другими материалами, вес оправы для очков, напечатанной этим материалом, легче, всего около 5 граммов, а вся оправа для очков составляет не более 10 граммов. Принтер P360 от TPM3D, обладающий превосходной стабильностью и идеальным размером камеры сборки, может полностью соответствовать требованиям массового производства.

.png)

После печати оправа очков полируется и сглаживается химическими парами, что улучшает прочность, гладкость поверхности и водонепроницаемость оправы стекол и облегчает окрашивание..png)

Установка петель, винтов, наконечников, полированных линз и других компонентов на оправу, пара индивидуальных очков для 3D-печати завершена и будет отправлена непосредственно нам логистикой!.png)

Индивидуальные очки делятся на традиционную чистую ручную настройку и настройку 3D-печати. Традиционная ручная настройка использует индивидуальный частный дизайн, измерение данных, определение схемы проектирования, ручные рамы, примерку, доставку и т. Д. Цикл обработки составляет около 6-10 недель, с высокими затратами.

.png)

Очки ручной работы

Индивидуальные оправы для очков с технологией 3D-печати могут быть изготовлены из печати светочувствительных смоляных материалов с технологией светоотверждения (SLA / DLP) и нейлонового порошка с технологией селективного лазерного спекания (SLS). Поверхность рамы из светочувствительного смоляного материала гладкая и прозрачная, а форма детали может быть более деликатной.

.png)

Легкая отверждающая смоляная оправа для очков Нанкина Пейцзи

Технология селективного лазерного спекания (SLS) является одним из наиболее распространенных вариантов для индивидуальных очков, поскольку оправы, напечатанные полиамидами с технологией SLS, характеризуются: хорошей прочностью, легким весом, лучшей температурой и стойкостью к старению.

.png)

Оправа очков, напечатанная 3D-принтером TPM3D SLS

Каков процесс использования технологии 3D-печати SLS для изготовления оправ очков?

Во-первых, нам нужно выбрать стиль в магазине очков, а затем технология 3D-сканирования используется для получения данных о лице и голове, что займет от 30 секунд до 1 минуты, заканчивая оптометрией и выбором линз, а затем мы можем пойти домой и дождаться доставки.

Во-вторых, инженеры разработают модель кадра, которую мы выбрали, или добавят персонализированные элементы, такие как текст и шаблон, которые мы хотели, в кадр на основе фактической конфигурации.

В-третьих, когда проектирование модели завершено, она вступает в стадию 3D-печати. Существуют более высокие требования к печатным материалам и полиграфическому оборудованию для печати оправы, поскольку очки – это изделия с тонкой структурой и множеством изогнутых поверхностей, также обладающие характеристиками сборочных отверстий, а при печати им нужны не только небольшие слои линий, малый вес, но и хорошая прочность и долговечность для удовлетворения требований ежедневного использования.

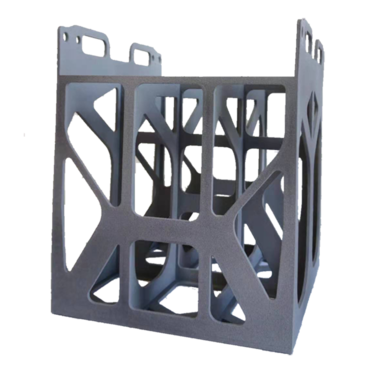

Общий материал TPM3D PA12 Precimid1172Pro используется для печати оправы для очков и обладает отличными комплексными характеристиками, особенно по сравнению с ПК, TR и другими материалами, вес оправы для очков, напечатанной этим материалом, легче, всего около 5 граммов, а вся оправа для очков составляет не более 10 граммов. Принтер P360 от TPM3D, обладающий превосходной стабильностью и идеальным размером камеры сборки, может полностью соответствовать требованиям массового производства.

.png)

Встроенная рамка, напечатанная TPm3D Precimid1172Pro

После печати оправа очков полируется и сглаживается химическими парами, что улучшает прочность, гладкость поверхности и водонепроницаемость оправы стекол и облегчает окрашивание.

.png)

Установка петель, винтов, наконечников, полированных линз и других компонентов на оправу, пара индивидуальных очков для 3D-печати завершена и будет отправлена непосредственно нам логистикой!

.png)