Tegenwoordig zien we mensen vaak een bril dragen, zoals een bijziende bril, zonnebril, skibril en andere verschillende functies en stijlen. Er kan gezegd worden dat een bril een zeer belangrijke rol speelt in het leven van mensen!

Mensen gaan meestal naar reguliere brillenwinkels om een bril te krijgen en doorlopen het proces van "het kiezen van monturen + optometrielenzen + het dragen van afgewerkte producten". Dit soort traditionele brillen is goedkoop en snel, maar minder comfortabel, en we zullen ons moe voelen na het dragen voor een lange tijd. Aangepaste brillen kunnen volledig worden gepersonaliseerd op basis van individuele gelaatstrekken en persoonlijke voorkeuren. Aangepaste brillen zijn comfortabel en gepersonaliseerd om te dragen en worden geleidelijk aan begunstigd door consumenten.

Aangepaste brillen zijn onderverdeeld in de traditionele pure handmatige aanpassing en 3D-printaanpassing. Traditionele handmatige aanpassing maakt gebruik van een-op-een privéontwerp, gegevensmeting, bepaling van het ontwerpschema, handgemaakte frames, try-on, levering, enz. De verwerkingscyclus is ongeveer 6-10 weken, met hoge kosten.

.png)

Aangepaste brilmonturen met 3D-printtechnologie kunnen worden gemaakt van het printen van lichtgevoelige harsmaterialen met lichtuithardingstechnologie (SLA / DLP) en nylonpoeder met selectieve lasersintering (SLS) -technologie. Het oppervlak van het frame gemaakt van lichtgevoelig harsmateriaal is glad en transparant en de detailvorm kan delicater zijn.

.png)

Selectieve lasersintertechnologie (SLS) is een van de meest voorkomende keuzes voor brillen op maat, omdat de monturen die door de polyamiden worden bedrukt met SLS-technologie voorzien zijn van: goede taaiheid, licht gewicht, betere temperatuur en verouderingsbestendigheid.

.png)

Wat is het proces van het gebruik van SLS 3D-printtechnologie om brilmonturen te maken?

Ten eerste moeten we de stijl in de brillenwinkel selecteren en vervolgens wordt 3D-scantechnologie gebruikt om gezichts- en hoofdgegevens te verkrijgen die 30 seconden tot 1 minuut duren, eindigend met optometrie en lensselectie, en dan kunnen we naar huis gaan en wachten op de levering.

Ten tweede zullen ingenieurs het framemodel ontwerpen dat we hebben gekozen of de gepersonaliseerde elementen, zoals de tekst en het patroon dat we wilden, aan het frame toevoegen op basis van de werkelijke configuratie.

Ten derde, wanneer het modelontwerp is voltooid, gaat het de 3D-printfase in. Er zijn hogere eisen voor drukmaterialen en drukapparatuur om het frame te printen, omdat brillen de producten zijn met een fijne structuur en veel gebogen oppervlakken, ook de kenmerken van assemblagegaten hebben en bij het afdrukken niet alleen kleine laaglijnen, licht van gewicht, maar ook een goede sterkte en duurzaamheid nodig hebben om aan de vereisten van dagelijks gebruik te voldoen.

TPM3D's algemene PA12-materiaal Precimid1172Pro wordt gebruikt voor het afdrukken van het brilmontuur en heeft uitstekende uitgebreide prestaties, vooral in vergelijking met pc, TR en andere materialen, het gewicht van het brilmontuur dat door dit materiaal wordt afgedrukt, is lichter, slechts ongeveer 5 gram, en het hele brilmontuur is niet meer dan 10 gram. Tpm3D's P360-printer, met uitstekende stabiliteit en perfecte bouwkamergrootte, kan volledig voldoen aan de vereisten van massaproductie.

.png)

Na het printen wordt het brilmontuur gepolijst en gladgestreken door chemische damp, wat de taaiheid, gladheid van het oppervlak en de waterbestendigheid van het brilmontuur verbetert en het gemakkelijker maakt om te verven..png)

Het installeren van scharnieren, schroeven, stipules, gepolijste lenzen en andere componenten op het montuur, een paar op maat gemaakte 3D-printbrillen is voltooid en wordt rechtstreeks naar ons verzonden door logistiek!.png)

Aangepaste brillen zijn onderverdeeld in de traditionele pure handmatige aanpassing en 3D-printaanpassing. Traditionele handmatige aanpassing maakt gebruik van een-op-een privéontwerp, gegevensmeting, bepaling van het ontwerpschema, handgemaakte frames, try-on, levering, enz. De verwerkingscyclus is ongeveer 6-10 weken, met hoge kosten.

.png)

Handgemaakte brillen

Aangepaste brilmonturen met 3D-printtechnologie kunnen worden gemaakt van het printen van lichtgevoelige harsmaterialen met lichtuithardingstechnologie (SLA / DLP) en nylonpoeder met selectieve lasersintering (SLS) -technologie. Het oppervlak van het frame gemaakt van lichtgevoelig harsmateriaal is glad en transparant en de detailvorm kan delicater zijn.

.png)

Licht uithardend hars brilmontuur van Nanjing Peiji

Selectieve lasersintertechnologie (SLS) is een van de meest voorkomende keuzes voor brillen op maat, omdat de monturen die door de polyamiden worden bedrukt met SLS-technologie voorzien zijn van: goede taaiheid, licht gewicht, betere temperatuur en verouderingsbestendigheid.

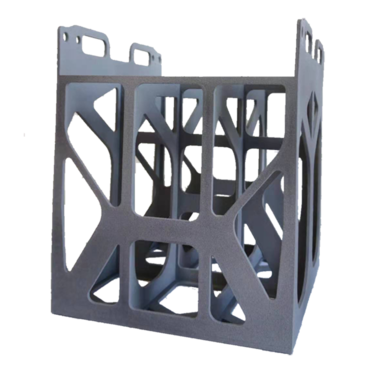

.png)

Brilmontuur geprint door TPM3D SLS 3D printer

Wat is het proces van het gebruik van SLS 3D-printtechnologie om brilmonturen te maken?

Ten eerste moeten we de stijl in de brillenwinkel selecteren en vervolgens wordt 3D-scantechnologie gebruikt om gezichts- en hoofdgegevens te verkrijgen die 30 seconden tot 1 minuut duren, eindigend met optometrie en lensselectie, en dan kunnen we naar huis gaan en wachten op de levering.

Ten tweede zullen ingenieurs het framemodel ontwerpen dat we hebben gekozen of de gepersonaliseerde elementen, zoals de tekst en het patroon dat we wilden, aan het frame toevoegen op basis van de werkelijke configuratie.

Ten derde, wanneer het modelontwerp is voltooid, gaat het de 3D-printfase in. Er zijn hogere eisen voor drukmaterialen en drukapparatuur om het frame te printen, omdat brillen de producten zijn met een fijne structuur en veel gebogen oppervlakken, ook de kenmerken van assemblagegaten hebben en bij het afdrukken niet alleen kleine laaglijnen, licht van gewicht, maar ook een goede sterkte en duurzaamheid nodig hebben om aan de vereisten van dagelijks gebruik te voldoen.

TPM3D's algemene PA12-materiaal Precimid1172Pro wordt gebruikt voor het afdrukken van het brilmontuur en heeft uitstekende uitgebreide prestaties, vooral in vergelijking met pc, TR en andere materialen, het gewicht van het brilmontuur dat door dit materiaal wordt afgedrukt, is lichter, slechts ongeveer 5 gram, en het hele brilmontuur is niet meer dan 10 gram. Tpm3D's P360-printer, met uitstekende stabiliteit en perfecte bouwkamergrootte, kan volledig voldoen aan de vereisten van massaproductie.

.png)

Geïntegreerd frame geprint door TPm3D Precimid1172Pro

Na het printen wordt het brilmontuur gepolijst en gladgestreken door chemische damp, wat de taaiheid, gladheid van het oppervlak en de waterbestendigheid van het brilmontuur verbetert en het gemakkelijker maakt om te verven.

.png)

Het installeren van scharnieren, schroeven, stipules, gepolijste lenzen en andere componenten op het montuur, een paar op maat gemaakte 3D-printbrillen is voltooid en wordt rechtstreeks naar ons verzonden door logistiek!

.png)