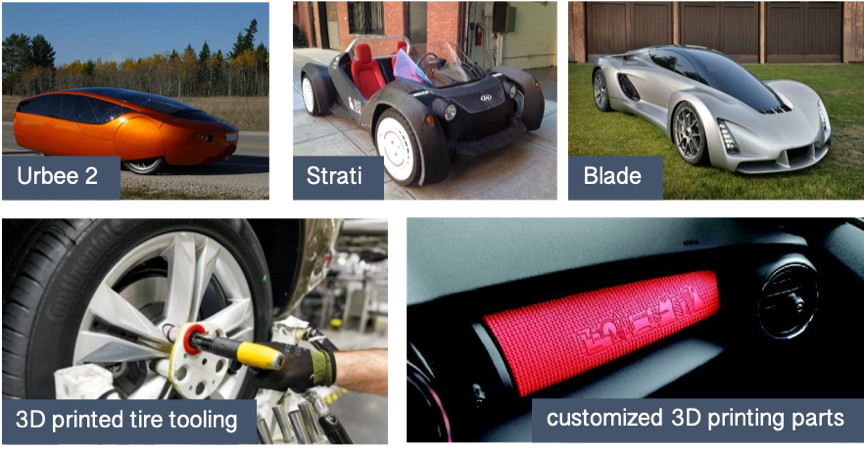

Вперше ми побачили, що поєднання автомобільного і 3D-друку було в концепт-карі. Але тепер технологія 3D-друку проходить через ланки автомобільного R &D, пробного виробництва, кріплення виробничої лінії та джигу, індивідуального переобладнання та масового виробництва.

Автомобіль можна просто розділити на ці основні частини: двигун, ходову частину, кузов, електрообладнання, яке за кількістю їх деталей становить до 10 000-20 000. За типом матеріалу його можна приблизно розділити на металевий і неметалевий. Неметалеві матеріали в основному використовуються в обробці салону, зовнішній обробці, ущільнювачах, шинах та інших частинах транспортного засобу.

На етапі проектування транспортного засобу і R&D, якщо розглядати тільки перевірку розмірів і вузлів, практично всі неточні деталі на транспортних засобах можуть виготовлятися за технологією 3D-друку і відповідати вимогам повірки. Однак, щоб реалізувати функціональну перевірку, масову продукцію і кінцеве використання, види запасних деталей для виготовлення 3D-друку будуть скорочені через обмеження матеріалів і процесів. З розвитком технологій з'являється все більше хімічних реакцій між 3D-друком і автомобільною промисловістю, які можна побачити все нові і нові застосування.

Заснована в 1999 році, TPM3D спеціалізується на обладнанні для 3D-друку SLS 3D та виробництві, розробці матеріалів та надає послуги 3D-друку. Завдяки багаторічному накопиченню, TPM3D стає відомим брендом в Китаї, успішно розробленими системами виробництва лазерних агломераційних добавок S-серії і серії P і рядом спеціальних порошків високої багаторазовості для різних галузей промисловості.

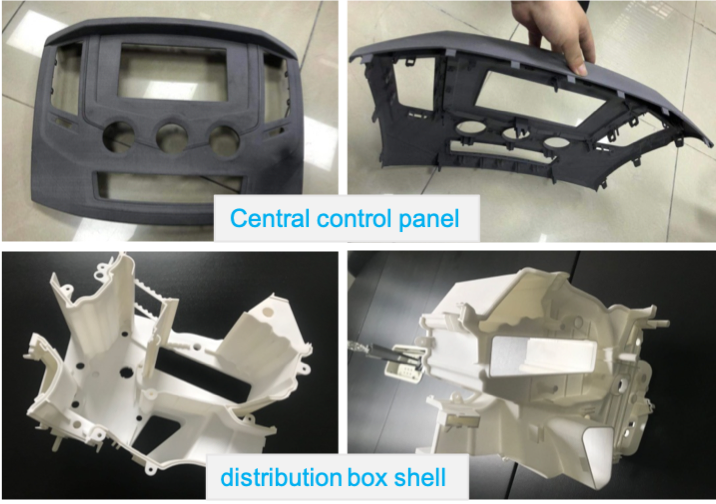

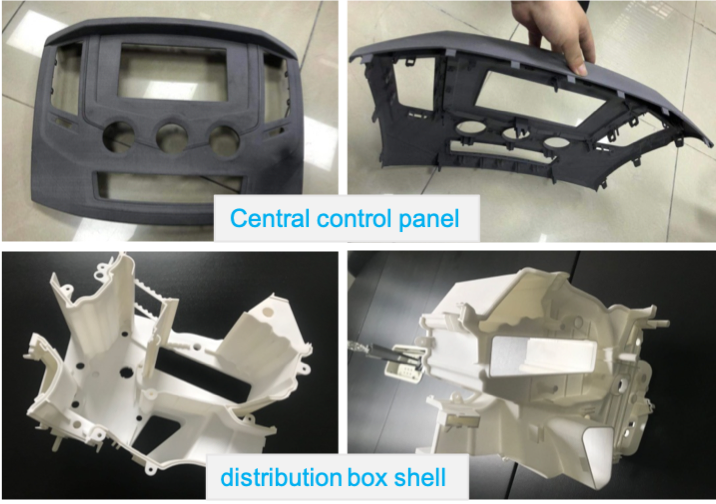

В автомобільній промисловості Dongfeng Motor Group використовує технологію SLS для друку деталей прототипів під час пробного виробництва нових автомобілів, включаючи центральну панель управління, надруковану матеріалом Precimid1172Pro GF30 BLK від TPM3D, який на 30% складається зі скла, армованого нейлоновим матеріалом 12 з відмінною міцністю та ударостійкістю. А розподільна коробка оболонки надрукована матеріалом Precimid1172Pro, що представляє собою загальний нейлоновий матеріал 12 з хорошими комплексними експлуатаційними характеристиками і якістю поверхні. Після використання технології 3D-друку Dongfeng Automobile може уникнути процесу лиття під тиском або обробки, необхідного для виготовлення пластикових деталей, спростити процес виготовлення деталей прототипу, а також знизити витрати на аутсорсинг і ризик витоку моделі.

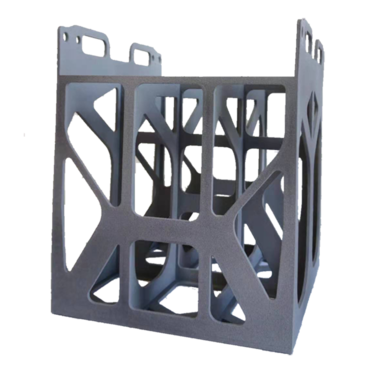

Крім того, GAC Group також зосереджується на застосуванні технології SLS в області НДДКР і пробного виробництва, але її застосування ширше. Друковані деталі охоплюють діапазон внутрішнього та зовнішнього оздоблення, систему теплообміну, силовий вузол, шасі та інші деталі транспортного засобу, які можуть бути використані в чотирьох основних перевірочних роботах, включаючи зовнішній вигляд, конструкцію, установку та ергономіку, до десятків категорій. У минулому процес субпідряду включав: подачу попиту, заявку на витрати, запит, доставку, отримання та прийняття. Цикл зазвичай становив 2-3 тижні. Після введення у виробництво обладнання для 3D-друку SLS процес був скорочений до 4 кроків: подання попиту, обробка, отримання та приймання. Перевірочні роботи можна було розпочати за 4 дні найближчим часом, і процес був весь всередині компанії.

Вищесказане - тільки те, що ми бачимо на даному етапі. В епоху стрімкого розвитку технологій ми вважаємо, що застосування технології 3D-друку в автомобілебудуванні також буде розвиватися пропорційно.

Тож «автомобільний + 3D друк» має дорівнювати як сьогоденню, так і майбутньому!