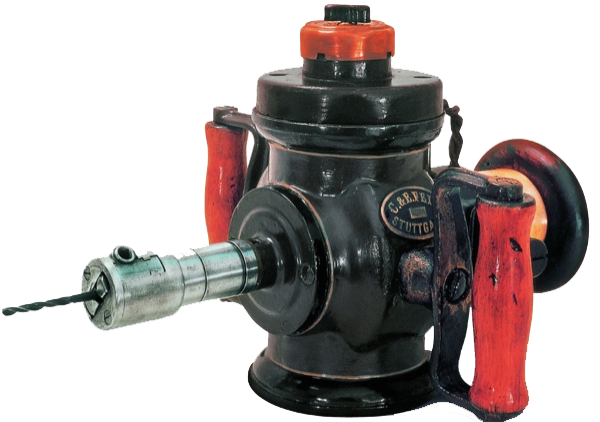

Повышение эффективности всегда было одной из движущих сил инноваций и прогресса. С тех пор, как в 1895 году немецкая компания FEIN выпустила первую в мире ручную электрическую дрель постоянного тока, корпуса были изготовлены из алюминиевого сплава и термопластов, чтобы сделать электрические дрели легче и эффективнее.

Первая в мире ручная дрель постоянного тока

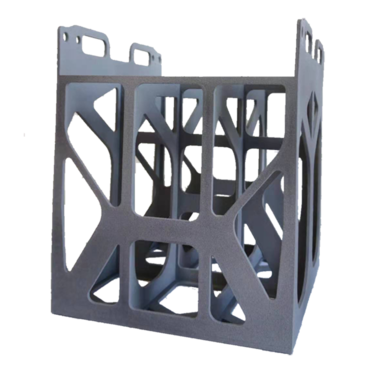

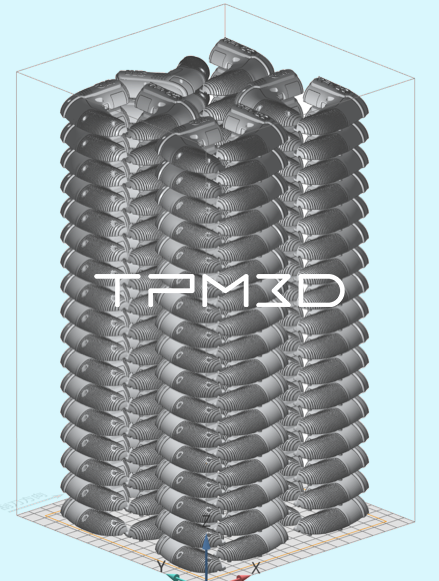

В наше время пользователи выдвинули более высокие требования: электроинструменты должны быть не только эффективными, легкими, модными и красивыми, но и в то же время безопасными. Чтобы сократить цикл исследований и разработок, выдвинуть новые идеи и воспользоваться рыночными возможностями, производители переключили свое внимание на новую технологию: технологию 3D-печати SLS. По сравнению с традиционной обработкой с ЧПУ, SLS 3D-печать, будучи нечувствительной к сложности моделей, не требует сложных процедур программирования. При наличии трехмерной модели ее можно печатать и детализировать. Кроме того, по сравнению с процессом литья под давлением, технология SLS позволяет достичь высокой точности при одновременной экономии высокой стоимости погружения матрицы на ранней стадии проекта. Печатные корпуса, похожие на литые под давлением детали, также обладают хорошей механической прочностью и долговечностью и могут быть проверены непосредственно после установки других компонентов. Наконец, по сравнению с другими технологиями 3D-печати, такими как FDM и SLA, технология SLS имеет более высокую эффективность печати и более низкую стоимость штабелируемых деталей, а также может непосредственно формировать различные композитные полимерные материалы, такие как композитные нейлоновые материалы со стеклянными шариками или алюминиевым порошком, что особенно подходит для быстрого серийного производства прототипов электроинструментов.

Быстрое массовое производство за счет штабелирования

TPM3D, как профессиональный производитель промышленного оборудования для 3D-печати SLS, также создает все большее присутствие на рынке электроинструментов. TTI & CROWN, которые являются всемирно известными поставщиками электрических инструментов в области украшения дома и строительства, используют оборудование для 3D-печати SLS от TMP3D для исследований и разработок продукта. Между тем, TPM3D постоянно разрабатывает материалы и изучает области применения: Precimid1172Pro GF30 BLK, серо-черный армированный стеклом нейлоновый материал, широко используется. Обладая высокой термостойкостью, прочностью на изгиб и ударной вязкостью, он очень подходит для фактических условий работы электрических инструментов, таких как вибрация, тепло и трение. Кроме того, с отличной точностью печати и долговечностью, этот материал может быть превращен в детали, которые можно использовать в течение длительного времени.

Мощности TPM 3D по массовому производству электроинструмента

Другим широко используемым материалом является алюминиевый порошковый армированный нейлоновый материал (Precimid1171Pro AF40), который представляет собой композитный материал, состоящий из белого нейлонового порошка 12, смешанного с 40% серым алюминиевым порошком. Этот материал не только обладает хорошей термо- и ударопрочностью, но и обладает высокой твердостью и хорошей обрабатываемостью. Кроме того, модель имеет металлически текстурированную поверхность, которая вполне может имитировать внешний вид электроинструмента.

При применении в исследованиях и разработках и проектировании электрических инструментов технология 3D-печати TPM3D SLS предоставляет дизайнерам больше тестовых образцов при меньших затратах в более коротком цикле для функциональной проверки и тестирования точности, помогая дизайнерам обнаруживать дефекты и недостатки продукта в кратчайшие сроки и быстро завершать итеративный процесс модификации, изготовления и повторного тестирования в течение 48 часов. что значительно сокращает цикл исследований и разработок новых продуктов, снижает затраты на переработку, улучшает возможности компании в области НИОКР и обеспечивает снижение затрат и повышение эффективности.