Prefácio

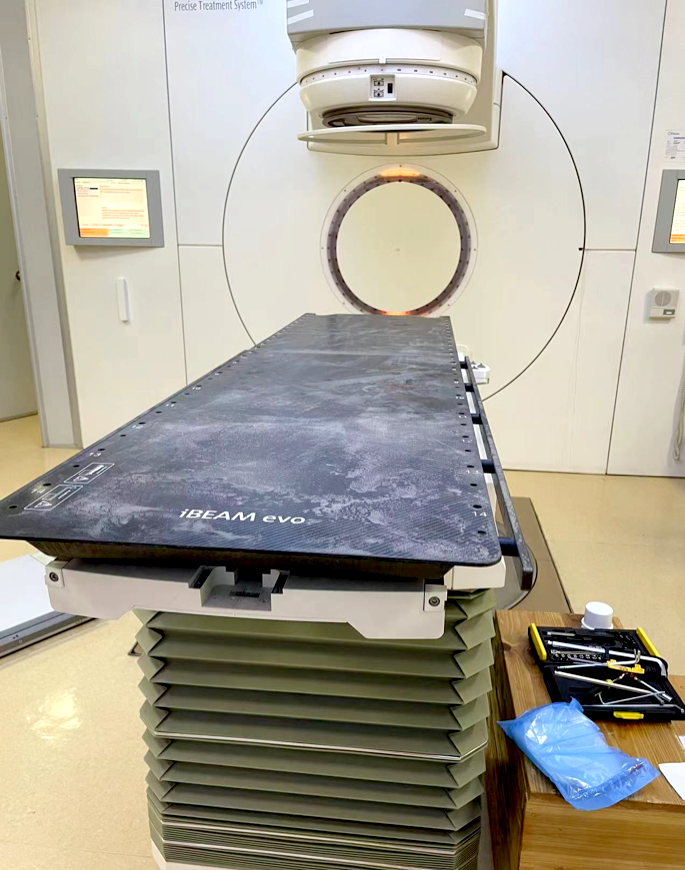

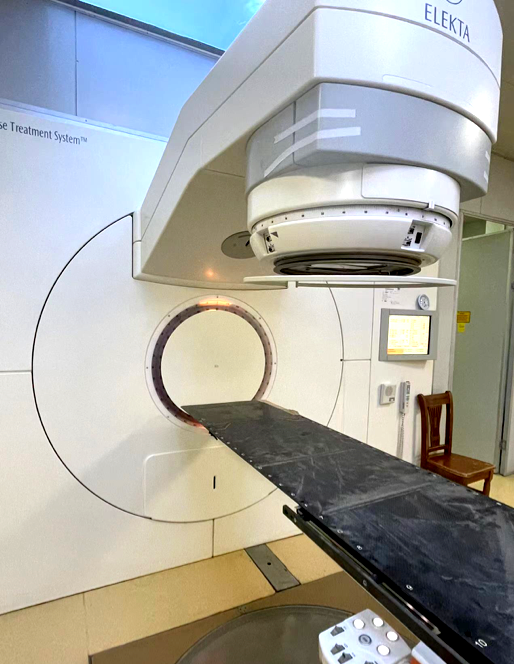

O principal componente do sistema de radioterapia é o acelerador linear de elétrons médicos, que é um dispositivo médico de grande escala que usa campos elétricos de micro-ondas para acelerar elétrons para gerar raios de alta energia e é usado para atividades de radioterapia externa de longa distância na prática médica humana. É amplamente utilizado em vários O tratamento de vários tumores, especialmente o tratamento de tumores profundos. Aceleradores lineares de elétrons médicos podem produzir radiação X e / ou feixes de radiação de elétrons. Os raios-X de alta energia têm as características de alta penetração, baixa dose de pele e alta uniformidade de raios, e são adequados para o tratamento de tumores profundos. Os feixes de elétrons têm certas características de alcance e baixa capacidade de penetração, e são usados para tratar tumores superficiais. O leito de tratamento médico é o portador da radioterapia do paciente. Durante o processo de radioterapia, o impacto da placa de leito na absorção da dose de radiação deve ser considerado. Portanto, a atual placa de leito de tratamento high-end não usa mais materiais de liga de alumínio, de modo a melhorar a transmitância da placa de cama aos raios-X e reduzir a atenuação.

Aplicação

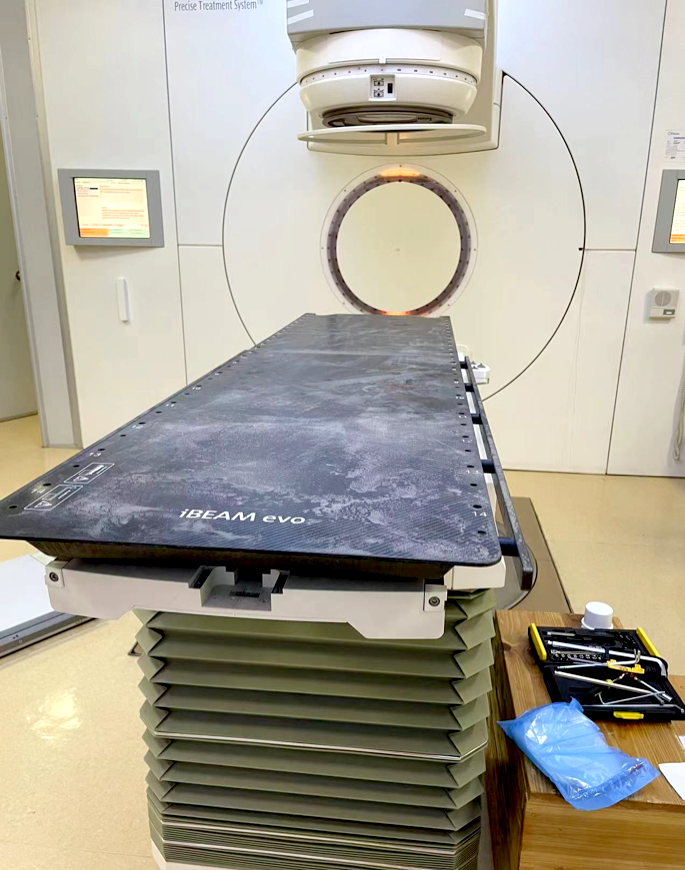

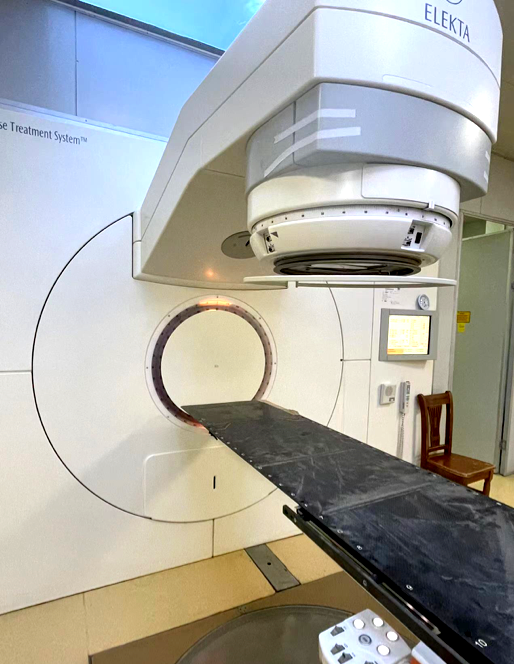

Recentemente, quando um hospital instalou o sistema de radioterapia Elekta, verificou-se que uma das duas partes de conexão da placa de expansão iBeam evo do leito de tratamento de fibra de carbono foi perdida durante o transporte. O conector original é processado pelo processo de fresagem CNC de fibra de carbono. Espera-se que o custo de processamento desta peça com o mesmo material exceda 2.000 yuans, e o ciclo de processamento é mais longo devido à epidemia. Sem este conector, o suporte da cama não pode ser alcançado. Espera-se que a função da cabeça, o progresso do comissionamento do equipamento e a colocação em uso sejam adiados por mais de 2 meses. Por outro lado, embora o ciclo de processamento CNC da liga de alumínio seja curto e o custo seja baixo, isso afetará a transmitância de raios-X do leito de tratamento e, em seguida, afetará o uso de todo o conjunto de equipamentos.

Figura 1: O sistema de radioterapia e o leito de tratamento de fibra de carbono instalados no hospital

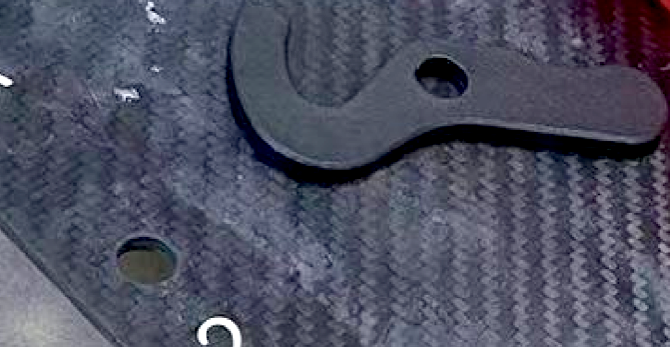

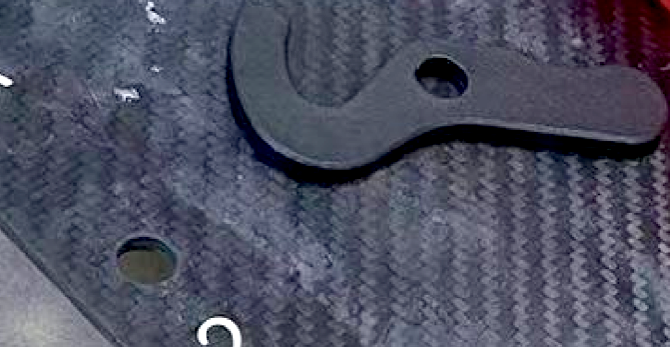

Figura 2: O conector original no lado oposto que não foi perdido

Após a comunicação, o hospital finalmente decidiu cooperar com o TPM3D, usando digitalização 3D, design reverso eSinterização a laser da impressora 3D, usando materiais de nylon para personalizar rapidamente este conector, ao mesmo tempo em que acelera o ciclo de produção e reduz os custos de produção, não afeta o leito de tratamento. A taxa de penetração de raios-X garante o progresso da operação do equipamento.

Em primeiro lugar, como não há dados do modelo, é necessário usar a outra peça de conexão no lado oposto para obter um modelo 3D através da digitalização 3D e do design reverso. Como a estrutura desta peça é relativamente simples, a digitalização e a velocidade reversa são rápidas e a preparação dos dados é concluída em 2 horas.

Figura 3: Dados após digitalização 3D e design reverso

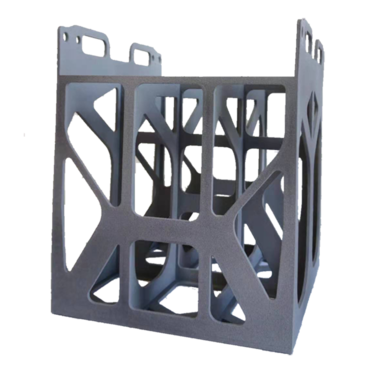

Depois de obter os dados 3D das peças conectadas, organizamos imediatamente a tarefa de impressão. Depois de avaliar os requisitos de uso deste conector, finalmente escolhemos o material de nylon 12 Precimid1172Pro BLK para impressão. Este é um material polimérico de nylon preto com excelente desempenho abrangente. Tem boa resistência mecânica e resistência ao desgaste e durabilidade, que pode atender a esta aplicação. Os requisitos de uso no cenário e a taxa de reutilização de materiais são altos e a economia é boa. O modelo de impressão é TPM3D P360, que tem alta velocidade de impressão e alta estabilidade, e tem tamanho de moldagem e eficiência de produção. Em cooperação com a estação de trabalho de processamento de desempenho completo (PPS) de peças únicas, o fornecimento automático de pó on-line pode ser realizado para atender aos requisitos de produção contínua e respeito ao meio ambiente.

Figura 4: Solução de produção limpa TPM3D P360

Após a impressão, resfriamento e limpeza do pó, realizamos um pós-tratamento da tecnologia de alisamento de vapor químico nesta junta para tornar a superfície da peça mais suave e melhorar sua resistência e durabilidade. A tecnologia de suavização de vapor químico usa um solvente químico especial para fumigar as peças na cabine após a vaporização, "alisando" a superfície das peças, tornando a superfície lisa, densa, impermeável e anti-incrustante. Além disso, graças à redução da rugosidade superficial da peça e ao desaparecimento do ponto de rachadura, sua tenacidade é significativamente melhorada e é mais durável.

Figura 5: TPM3D é o primeiro a introduzir a tecnologia de polimento de vapor químico AMT na China

Figura 6: Conectores de impressão de nylon SLS sendo instalados

Figura 7: Conectores de impressão de nylon SLS sendo instalados

Figura 8: O conector de impressão SLS instalado e a placa de expansão

Figura 9: Conector de impressão SLS e placa de expansão após a instalação

Figura 10: Instalação e comissionamento do sistema concluídos e prontos para uso

Considerando o pequeno tamanho da peça e o método de "pote combinado" usado no processo de processamento real para imprimir, fumar e poli-la junto com outros pedidos, o custo real de processamento é inferior a 400 yuan. Leva 1 dia, o que economiza o custo do dinheiro do hospital e muito custo de tempo, permite que o trabalho de instalação e comissionamento seja realizado o mais rápido possível e garante o nó de tempo em que o equipamento de radioterapia está planejado para ser colocado em uso. Mais uma vez foi verificado que a tecnologia de sinterização a laser SLS é muito adequada para a produção e fabricação de pequenos lotes de peças finais personalizadas, e tem a capacidade de resposta rápida e fabricação flexível.

O principal componente do sistema de radioterapia é o acelerador linear de elétrons médicos, que é um dispositivo médico de grande escala que usa campos elétricos de micro-ondas para acelerar elétrons para gerar raios de alta energia e é usado para atividades de radioterapia externa de longa distância na prática médica humana. É amplamente utilizado em vários O tratamento de vários tumores, especialmente o tratamento de tumores profundos. Aceleradores lineares de elétrons médicos podem produzir radiação X e / ou feixes de radiação de elétrons. Os raios-X de alta energia têm as características de alta penetração, baixa dose de pele e alta uniformidade de raios, e são adequados para o tratamento de tumores profundos. Os feixes de elétrons têm certas características de alcance e baixa capacidade de penetração, e são usados para tratar tumores superficiais. O leito de tratamento médico é o portador da radioterapia do paciente. Durante o processo de radioterapia, o impacto da placa de leito na absorção da dose de radiação deve ser considerado. Portanto, a atual placa de leito de tratamento high-end não usa mais materiais de liga de alumínio, de modo a melhorar a transmitância da placa de cama aos raios-X e reduzir a atenuação.

Aplicação

Recentemente, quando um hospital instalou o sistema de radioterapia Elekta, verificou-se que uma das duas partes de conexão da placa de expansão iBeam evo do leito de tratamento de fibra de carbono foi perdida durante o transporte. O conector original é processado pelo processo de fresagem CNC de fibra de carbono. Espera-se que o custo de processamento desta peça com o mesmo material exceda 2.000 yuans, e o ciclo de processamento é mais longo devido à epidemia. Sem este conector, o suporte da cama não pode ser alcançado. Espera-se que a função da cabeça, o progresso do comissionamento do equipamento e a colocação em uso sejam adiados por mais de 2 meses. Por outro lado, embora o ciclo de processamento CNC da liga de alumínio seja curto e o custo seja baixo, isso afetará a transmitância de raios-X do leito de tratamento e, em seguida, afetará o uso de todo o conjunto de equipamentos.

Figura 1: O sistema de radioterapia e o leito de tratamento de fibra de carbono instalados no hospital

Figura 2: O conector original no lado oposto que não foi perdido

Após a comunicação, o hospital finalmente decidiu cooperar com o TPM3D, usando digitalização 3D, design reverso eSinterização a laser da impressora 3D, usando materiais de nylon para personalizar rapidamente este conector, ao mesmo tempo em que acelera o ciclo de produção e reduz os custos de produção, não afeta o leito de tratamento. A taxa de penetração de raios-X garante o progresso da operação do equipamento.

Em primeiro lugar, como não há dados do modelo, é necessário usar a outra peça de conexão no lado oposto para obter um modelo 3D através da digitalização 3D e do design reverso. Como a estrutura desta peça é relativamente simples, a digitalização e a velocidade reversa são rápidas e a preparação dos dados é concluída em 2 horas.

Figura 3: Dados após digitalização 3D e design reverso

Depois de obter os dados 3D das peças conectadas, organizamos imediatamente a tarefa de impressão. Depois de avaliar os requisitos de uso deste conector, finalmente escolhemos o material de nylon 12 Precimid1172Pro BLK para impressão. Este é um material polimérico de nylon preto com excelente desempenho abrangente. Tem boa resistência mecânica e resistência ao desgaste e durabilidade, que pode atender a esta aplicação. Os requisitos de uso no cenário e a taxa de reutilização de materiais são altos e a economia é boa. O modelo de impressão é TPM3D P360, que tem alta velocidade de impressão e alta estabilidade, e tem tamanho de moldagem e eficiência de produção. Em cooperação com a estação de trabalho de processamento de desempenho completo (PPS) de peças únicas, o fornecimento automático de pó on-line pode ser realizado para atender aos requisitos de produção contínua e respeito ao meio ambiente.

Figura 4: Solução de produção limpa TPM3D P360

Após a impressão, resfriamento e limpeza do pó, realizamos um pós-tratamento da tecnologia de alisamento de vapor químico nesta junta para tornar a superfície da peça mais suave e melhorar sua resistência e durabilidade. A tecnologia de suavização de vapor químico usa um solvente químico especial para fumigar as peças na cabine após a vaporização, "alisando" a superfície das peças, tornando a superfície lisa, densa, impermeável e anti-incrustante. Além disso, graças à redução da rugosidade superficial da peça e ao desaparecimento do ponto de rachadura, sua tenacidade é significativamente melhorada e é mais durável.

Figura 5: TPM3D é o primeiro a introduzir a tecnologia de polimento de vapor químico AMT na China

Figura 6: Conectores de impressão de nylon SLS sendo instalados

Figura 7: Conectores de impressão de nylon SLS sendo instalados

Figura 8: O conector de impressão SLS instalado e a placa de expansão

Figura 9: Conector de impressão SLS e placa de expansão após a instalação

Figura 10: Instalação e comissionamento do sistema concluídos e prontos para uso

Considerando o pequeno tamanho da peça e o método de "pote combinado" usado no processo de processamento real para imprimir, fumar e poli-la junto com outros pedidos, o custo real de processamento é inferior a 400 yuan. Leva 1 dia, o que economiza o custo do dinheiro do hospital e muito custo de tempo, permite que o trabalho de instalação e comissionamento seja realizado o mais rápido possível e garante o nó de tempo em que o equipamento de radioterapia está planejado para ser colocado em uso. Mais uma vez foi verificado que a tecnologia de sinterização a laser SLS é muito adequada para a produção e fabricação de pequenos lotes de peças finais personalizadas, e tem a capacidade de resposta rápida e fabricação flexível.