คำนำ

ส่วนประกอบหลักของระบบรังสีรักษาคือเครื่องเร่งเชิงเส้นอิเล็กตรอนทางการแพทย์ซึ่งเป็นอุปกรณ์ทางการแพทย์ขนาดใหญ่ที่ใช้สนามไฟฟ้าไมโครเวฟเพื่อเร่งอิเล็กตรอนเพื่อสร้างรังสีพลังงานสูงและใช้สําหรับกิจกรรมการรักษาด้วยรังสีภายนอกทางไกลในการปฏิบัติทางการแพทย์ของมนุษย์ มันถูกใช้กันอย่างแพร่หลายในหลาย ๆ การรักษาเนื้องอกต่าง ๆ โดยเฉพาะอย่างยิ่งการรักษาเนื้องอกลึก เครื่องเร่งเชิงเส้นอิเล็กตรอนทางการแพทย์สามารถผลิตรังสีเอกซ์และ / หรือลําแสงรังสีอิเล็กตรอน รังสีเอกซ์พลังงานสูงมีลักษณะของการเจาะสูงปริมาณผิวต่ําและความสม่ําเสมอของรังสีสูงและเหมาะสําหรับการรักษาเนื้องอกลึก ลําแสงอิเล็กตรอนมีลักษณะช่วงที่แน่นอนและความสามารถในการเจาะต่ําและใช้ในการรักษาเนื้องอกผิวเผิน เตียงรักษาพยาบาลเป็นพาหะของการรักษาด้วยรังสีของผู้ป่วย ในระหว่างกระบวนการรังสีรักษาควรพิจารณาผลกระทบของแผ่นเตียงต่อการดูดซึมรังสี ดังนั้นบอร์ดเตียงบําบัดระดับไฮเอนด์ในปัจจุบันจึงไม่ใช้วัสดุอลูมิเนียมอัลลอยด์อีกต่อไปเพื่อปรับปรุงการส่งผ่านของบอร์ดเตียงไปยังรังสีเอกซ์และลดการลดทอน

โปรแกรมประยุกต์

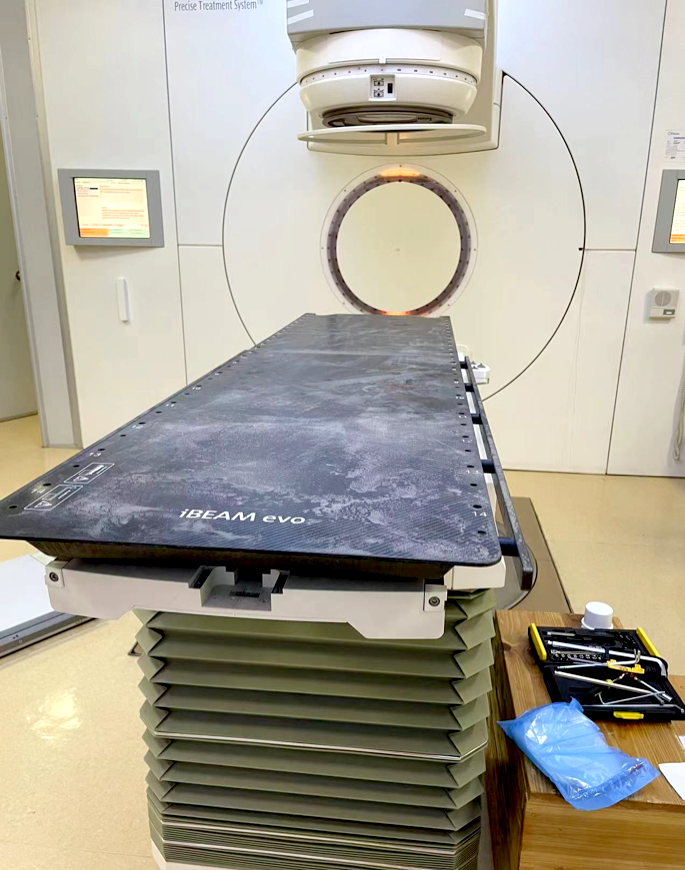

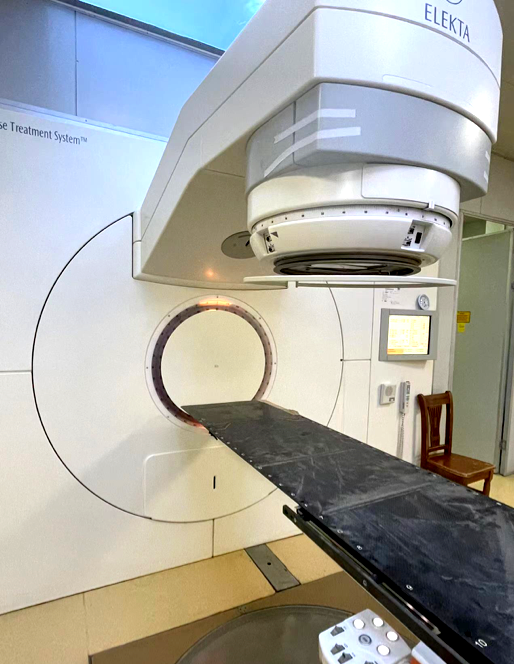

เมื่อเร็ว ๆ นี้เมื่อโรงพยาบาลติดตั้งระบบรังสีรักษา Elekta พบว่าหนึ่งในคู่ของชิ้นส่วนเชื่อมต่อของเตียงรักษาคาร์บอนไฟเบอร์ iBeam evo expansion board หายไประหว่างการขนส่ง ตัวเชื่อมต่อดั้งเดิมถูกประมวลผลโดยกระบวนการกัดซีเอ็นซีคาร์บอนไฟเบอร์ ค่าใช้จ่ายในการประมวลผลส่วนนี้ด้วยวัสดุเดียวกันคาดว่าจะเกิน 2,000 หยวนและวงจรการประมวลผลจะยาวขึ้นเนื่องจากการแพร่ระบาด หากไม่มีขั้วต่อนี้จะไม่สามารถรองรับเตียงได้ การทํางานของหัวหน้าความคืบหน้าของการว่าจ้างอุปกรณ์และการใช้งานคาดว่าจะล่าช้านานกว่า 2 เดือน ในทางกลับกันแม้ว่ารอบการประมวลผล CNC อลูมิเนียมอัลลอยด์จะสั้นและต้นทุนต่ํา แต่จะส่งผลต่อการส่งผ่านรังสีเอกซ์ของเตียงบําบัดจากนั้นจะส่งผลต่อการใช้อุปกรณ์ทั้งชุด

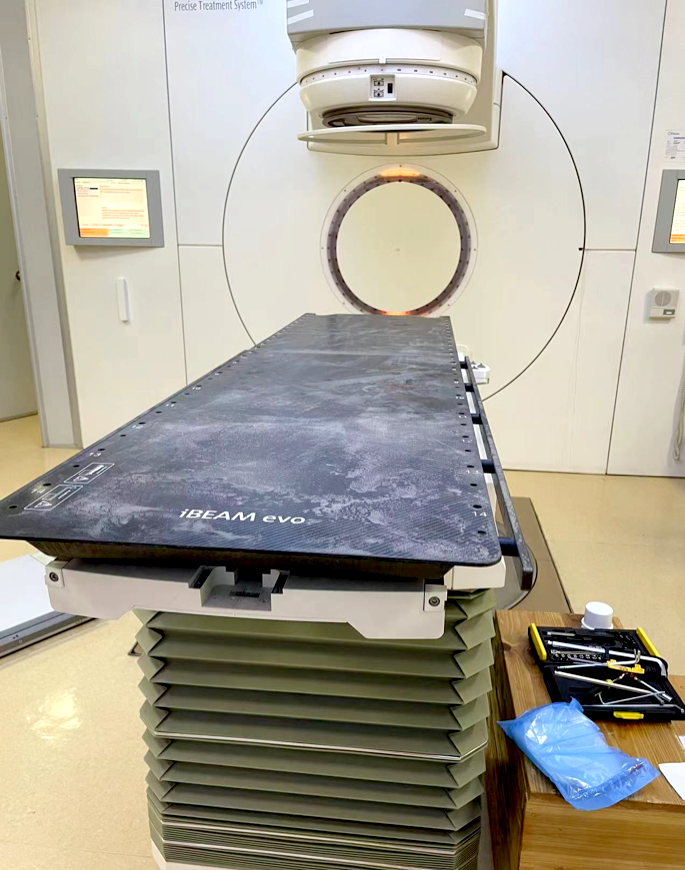

รูปที่ 1: ระบบรังสีรักษาและเตียงรักษาคาร์บอนไฟเบอร์ที่ติดตั้งในโรงพยาบาล

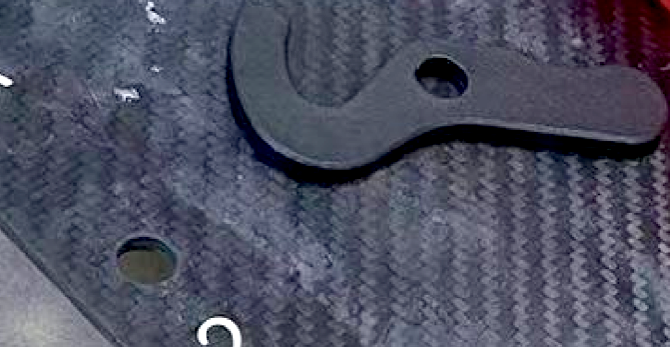

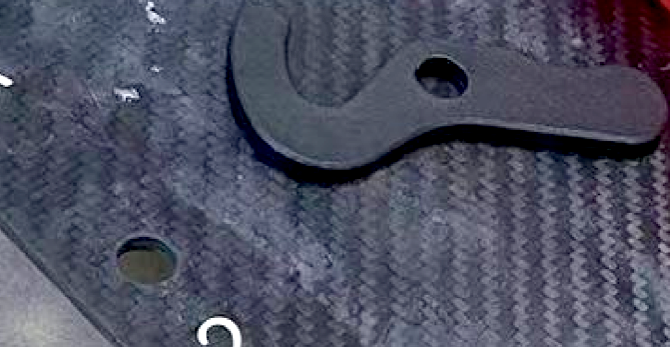

รูปที่ 2: ขั้วต่อเดิมที่อยู่ฝั่งตรงข้ามที่ยังไม่สูญหาย

หลังจากการสื่อสารในที่สุดโรงพยาบาลก็ตัดสินใจที่จะร่วมมือกับ TPM3D โดยใช้การสแกน 3 มิติการออกแบบย้อนกลับและเครื่องพิมพ์ 3d เลเซอร์เผาการใช้วัสดุไนลอนเพื่อปรับแต่งตัวเชื่อมต่อนี้อย่างรวดเร็วในขณะที่เร่งวงจรการผลิตและลดต้นทุนการผลิตจะไม่ส่งผลกระทบต่อเตียงบําบัด อัตราการแทรกซึมของรังสีเอกซ์ช่วยให้มั่นใจได้ถึงความคืบหน้าของการทํางานของอุปกรณ์

ประการแรกเนื่องจากไม่มีข้อมูลโมเดลจึงจําเป็นต้องใช้ชิ้นส่วนเชื่อมต่ออื่น ๆ ที่อยู่ฝั่งตรงข้ามเพื่อให้ได้โมเดล 3 มิติผ่านการสแกน 3 มิติและการออกแบบย้อนกลับ เนื่องจากโครงสร้างของชิ้นนี้ค่อนข้างง่ายความเร็วในการสแกนและย้อนกลับจึงรวดเร็วและการเตรียมข้อมูลจะเสร็จสิ้นภายใน 2 ชั่วโมง

รูปที่ 3: ข้อมูลหลังจากการสแกน 3 มิติและการออกแบบย้อนกลับ

หลังจากได้รับข้อมูล 3 มิติของชิ้นส่วนที่เชื่อมต่อแล้วเราก็จัดเรียงงานพิมพ์ทันที หลังจากประเมินข้อกําหนดการใช้งานของตัวเชื่อมต่อนี้ในที่สุดเราก็เลือกวัสดุไนล่อน Precimid1172Pro BLK 12 สําหรับการพิมพ์ นี่คือวัสดุพอลิเมอร์ไนลอนสีดําที่มีประสิทธิภาพครอบคลุมดีเยี่ยม มีความแข็งแรงเชิงกลที่ดีและความต้านทานการสึกหรอและความทนทานซึ่งสามารถตอบสนองการใช้งานนี้ได้ ข้อกําหนดการใช้งานในฉากและอัตราการนําวัสดุกลับมาใช้ใหม่สูงและเศรษฐกิจดี รูปแบบการพิมพ์คือ TPM3D P360 ซึ่งมีความเร็วในการพิมพ์สูงและมีความเสถียรสูงและมีทั้งขนาดการขึ้นรูปและประสิทธิภาพการผลิต การร่วมมือกับเวิร์กสเตชันการประมวลผลแบบเต็มประสิทธิภาพผงชิ้นส่วนแบบครบวงจร (PPS) สามารถจัดหาผงอัตโนมัติออนไลน์เพื่อตอบสนองความต้องการของการผลิตอย่างต่อเนื่องและเป็นมิตรต่อสิ่งแวดล้อม

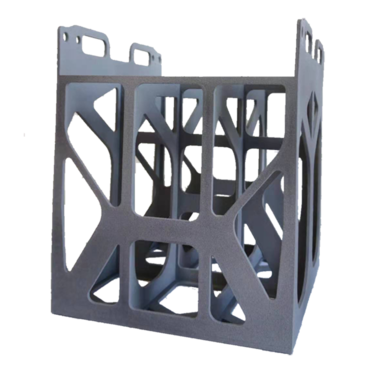

รูปภาพ 4: TPM3D P360 Clean Production Solution

หลังจากการพิมพ์การทําความเย็นและการทําความสะอาดผงเราได้ดําเนินการหลังการบําบัดเทคโนโลยีการปรับไอสารเคมีให้เรียบบนข้อต่อนี้เพื่อให้พื้นผิวของชิ้นส่วนเรียบขึ้นและปรับปรุงความแข็งแรงและความทนทาน เทคโนโลยีการปรับไอสารเคมีให้เรียบใช้ตัวทําละลายเคมีพิเศษเพื่อรมควันชิ้นส่วนในห้องโดยสารหลังจากการระเหย "ปรับ" พื้นผิวของชิ้นส่วนให้เรียบทําให้พื้นผิวเรียบหนาแน่นกันน้ําและป้องกันการเปรอะเปื้อน นอกจากนี้ด้วยการลดความขรุขระของพื้นผิวของชิ้นส่วนและการหายไปของจุดแตกความเหนียวของมันจึงได้รับการปรับปรุงอย่างมีนัยสําคัญและมีความทนทานมากขึ้น

รูปที่ 5: TPM3D เป็นรายแรกที่นําเทคโนโลยีการขัดไอสารเคมี AMT ในประเทศจีนมาใช้

รูปที่ 6: กําลังติดตั้งขั้วต่อการพิมพ์ไนล่อน SLS

รูปที่ 7: กําลังติดตั้งขั้วต่อการพิมพ์ไนล่อน SLS

รูปที่ 8: ขั้วต่อการพิมพ์ SLS และบอร์ดขยายที่ติดตั้งไว้

รูปที่ 9: ขั้วต่อการพิมพ์ SLS และบอร์ดขยายหลังการติดตั้ง

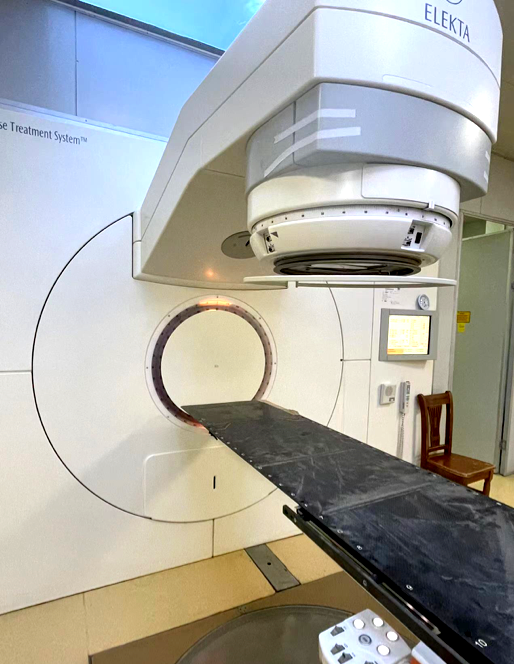

รูปที่ 10: การติดตั้งระบบและการว่าจ้างเสร็จสมบูรณ์และพร้อมใช้งาน

เมื่อพิจารณาถึงขนาดที่เล็กของชิ้นส่วนและวิธีการ "หม้อรวม" ที่ใช้ในกระบวนการประมวลผลจริงเพื่อพิมพ์และสูบบุหรี่และขัดมันพร้อมกับคําสั่งซื้ออื่น ๆ ต้นทุนการประมวลผลจริงน้อยกว่า 400 หยวน ใช้เวลา 1 วันซึ่งช่วยประหยัดค่าใช้จ่ายของโรงพยาบาลและค่าใช้จ่ายเวลามากทําให้สามารถติดตั้งและว่าจ้างงานได้โดยเร็วที่สุดและรับประกันโหนดเวลาเมื่ออุปกรณ์รังสีรักษาถูกวางแผนที่จะนําไปใช้ ได้รับการยืนยันอีกครั้งว่าเทคโนโลยีการเผาด้วยเลเซอร์ SLS เหมาะอย่างยิ่งสําหรับการผลิตและการผลิตชิ้นส่วนขั้นสุดท้ายที่กําหนดเองชุดเล็ก ๆ และมีความสามารถในการตอบสนองอย่างรวดเร็วและการผลิตที่ยืดหยุ่น

ส่วนประกอบหลักของระบบรังสีรักษาคือเครื่องเร่งเชิงเส้นอิเล็กตรอนทางการแพทย์ซึ่งเป็นอุปกรณ์ทางการแพทย์ขนาดใหญ่ที่ใช้สนามไฟฟ้าไมโครเวฟเพื่อเร่งอิเล็กตรอนเพื่อสร้างรังสีพลังงานสูงและใช้สําหรับกิจกรรมการรักษาด้วยรังสีภายนอกทางไกลในการปฏิบัติทางการแพทย์ของมนุษย์ มันถูกใช้กันอย่างแพร่หลายในหลาย ๆ การรักษาเนื้องอกต่าง ๆ โดยเฉพาะอย่างยิ่งการรักษาเนื้องอกลึก เครื่องเร่งเชิงเส้นอิเล็กตรอนทางการแพทย์สามารถผลิตรังสีเอกซ์และ / หรือลําแสงรังสีอิเล็กตรอน รังสีเอกซ์พลังงานสูงมีลักษณะของการเจาะสูงปริมาณผิวต่ําและความสม่ําเสมอของรังสีสูงและเหมาะสําหรับการรักษาเนื้องอกลึก ลําแสงอิเล็กตรอนมีลักษณะช่วงที่แน่นอนและความสามารถในการเจาะต่ําและใช้ในการรักษาเนื้องอกผิวเผิน เตียงรักษาพยาบาลเป็นพาหะของการรักษาด้วยรังสีของผู้ป่วย ในระหว่างกระบวนการรังสีรักษาควรพิจารณาผลกระทบของแผ่นเตียงต่อการดูดซึมรังสี ดังนั้นบอร์ดเตียงบําบัดระดับไฮเอนด์ในปัจจุบันจึงไม่ใช้วัสดุอลูมิเนียมอัลลอยด์อีกต่อไปเพื่อปรับปรุงการส่งผ่านของบอร์ดเตียงไปยังรังสีเอกซ์และลดการลดทอน

โปรแกรมประยุกต์

เมื่อเร็ว ๆ นี้เมื่อโรงพยาบาลติดตั้งระบบรังสีรักษา Elekta พบว่าหนึ่งในคู่ของชิ้นส่วนเชื่อมต่อของเตียงรักษาคาร์บอนไฟเบอร์ iBeam evo expansion board หายไประหว่างการขนส่ง ตัวเชื่อมต่อดั้งเดิมถูกประมวลผลโดยกระบวนการกัดซีเอ็นซีคาร์บอนไฟเบอร์ ค่าใช้จ่ายในการประมวลผลส่วนนี้ด้วยวัสดุเดียวกันคาดว่าจะเกิน 2,000 หยวนและวงจรการประมวลผลจะยาวขึ้นเนื่องจากการแพร่ระบาด หากไม่มีขั้วต่อนี้จะไม่สามารถรองรับเตียงได้ การทํางานของหัวหน้าความคืบหน้าของการว่าจ้างอุปกรณ์และการใช้งานคาดว่าจะล่าช้านานกว่า 2 เดือน ในทางกลับกันแม้ว่ารอบการประมวลผล CNC อลูมิเนียมอัลลอยด์จะสั้นและต้นทุนต่ํา แต่จะส่งผลต่อการส่งผ่านรังสีเอกซ์ของเตียงบําบัดจากนั้นจะส่งผลต่อการใช้อุปกรณ์ทั้งชุด

รูปที่ 1: ระบบรังสีรักษาและเตียงรักษาคาร์บอนไฟเบอร์ที่ติดตั้งในโรงพยาบาล

รูปที่ 2: ขั้วต่อเดิมที่อยู่ฝั่งตรงข้ามที่ยังไม่สูญหาย

หลังจากการสื่อสารในที่สุดโรงพยาบาลก็ตัดสินใจที่จะร่วมมือกับ TPM3D โดยใช้การสแกน 3 มิติการออกแบบย้อนกลับและเครื่องพิมพ์ 3d เลเซอร์เผาการใช้วัสดุไนลอนเพื่อปรับแต่งตัวเชื่อมต่อนี้อย่างรวดเร็วในขณะที่เร่งวงจรการผลิตและลดต้นทุนการผลิตจะไม่ส่งผลกระทบต่อเตียงบําบัด อัตราการแทรกซึมของรังสีเอกซ์ช่วยให้มั่นใจได้ถึงความคืบหน้าของการทํางานของอุปกรณ์

ประการแรกเนื่องจากไม่มีข้อมูลโมเดลจึงจําเป็นต้องใช้ชิ้นส่วนเชื่อมต่ออื่น ๆ ที่อยู่ฝั่งตรงข้ามเพื่อให้ได้โมเดล 3 มิติผ่านการสแกน 3 มิติและการออกแบบย้อนกลับ เนื่องจากโครงสร้างของชิ้นนี้ค่อนข้างง่ายความเร็วในการสแกนและย้อนกลับจึงรวดเร็วและการเตรียมข้อมูลจะเสร็จสิ้นภายใน 2 ชั่วโมง

รูปที่ 3: ข้อมูลหลังจากการสแกน 3 มิติและการออกแบบย้อนกลับ

หลังจากได้รับข้อมูล 3 มิติของชิ้นส่วนที่เชื่อมต่อแล้วเราก็จัดเรียงงานพิมพ์ทันที หลังจากประเมินข้อกําหนดการใช้งานของตัวเชื่อมต่อนี้ในที่สุดเราก็เลือกวัสดุไนล่อน Precimid1172Pro BLK 12 สําหรับการพิมพ์ นี่คือวัสดุพอลิเมอร์ไนลอนสีดําที่มีประสิทธิภาพครอบคลุมดีเยี่ยม มีความแข็งแรงเชิงกลที่ดีและความต้านทานการสึกหรอและความทนทานซึ่งสามารถตอบสนองการใช้งานนี้ได้ ข้อกําหนดการใช้งานในฉากและอัตราการนําวัสดุกลับมาใช้ใหม่สูงและเศรษฐกิจดี รูปแบบการพิมพ์คือ TPM3D P360 ซึ่งมีความเร็วในการพิมพ์สูงและมีความเสถียรสูงและมีทั้งขนาดการขึ้นรูปและประสิทธิภาพการผลิต การร่วมมือกับเวิร์กสเตชันการประมวลผลแบบเต็มประสิทธิภาพผงชิ้นส่วนแบบครบวงจร (PPS) สามารถจัดหาผงอัตโนมัติออนไลน์เพื่อตอบสนองความต้องการของการผลิตอย่างต่อเนื่องและเป็นมิตรต่อสิ่งแวดล้อม

รูปภาพ 4: TPM3D P360 Clean Production Solution

หลังจากการพิมพ์การทําความเย็นและการทําความสะอาดผงเราได้ดําเนินการหลังการบําบัดเทคโนโลยีการปรับไอสารเคมีให้เรียบบนข้อต่อนี้เพื่อให้พื้นผิวของชิ้นส่วนเรียบขึ้นและปรับปรุงความแข็งแรงและความทนทาน เทคโนโลยีการปรับไอสารเคมีให้เรียบใช้ตัวทําละลายเคมีพิเศษเพื่อรมควันชิ้นส่วนในห้องโดยสารหลังจากการระเหย "ปรับ" พื้นผิวของชิ้นส่วนให้เรียบทําให้พื้นผิวเรียบหนาแน่นกันน้ําและป้องกันการเปรอะเปื้อน นอกจากนี้ด้วยการลดความขรุขระของพื้นผิวของชิ้นส่วนและการหายไปของจุดแตกความเหนียวของมันจึงได้รับการปรับปรุงอย่างมีนัยสําคัญและมีความทนทานมากขึ้น

รูปที่ 5: TPM3D เป็นรายแรกที่นําเทคโนโลยีการขัดไอสารเคมี AMT ในประเทศจีนมาใช้

รูปที่ 6: กําลังติดตั้งขั้วต่อการพิมพ์ไนล่อน SLS

รูปที่ 7: กําลังติดตั้งขั้วต่อการพิมพ์ไนล่อน SLS

รูปที่ 8: ขั้วต่อการพิมพ์ SLS และบอร์ดขยายที่ติดตั้งไว้

รูปที่ 9: ขั้วต่อการพิมพ์ SLS และบอร์ดขยายหลังการติดตั้ง

รูปที่ 10: การติดตั้งระบบและการว่าจ้างเสร็จสมบูรณ์และพร้อมใช้งาน

เมื่อพิจารณาถึงขนาดที่เล็กของชิ้นส่วนและวิธีการ "หม้อรวม" ที่ใช้ในกระบวนการประมวลผลจริงเพื่อพิมพ์และสูบบุหรี่และขัดมันพร้อมกับคําสั่งซื้ออื่น ๆ ต้นทุนการประมวลผลจริงน้อยกว่า 400 หยวน ใช้เวลา 1 วันซึ่งช่วยประหยัดค่าใช้จ่ายของโรงพยาบาลและค่าใช้จ่ายเวลามากทําให้สามารถติดตั้งและว่าจ้างงานได้โดยเร็วที่สุดและรับประกันโหนดเวลาเมื่ออุปกรณ์รังสีรักษาถูกวางแผนที่จะนําไปใช้ ได้รับการยืนยันอีกครั้งว่าเทคโนโลยีการเผาด้วยเลเซอร์ SLS เหมาะอย่างยิ่งสําหรับการผลิตและการผลิตชิ้นส่วนขั้นสุดท้ายที่กําหนดเองชุดเล็ก ๆ และมีความสามารถในการตอบสนองอย่างรวดเร็วและการผลิตที่ยืดหยุ่น